- Überblick

- Anfrage

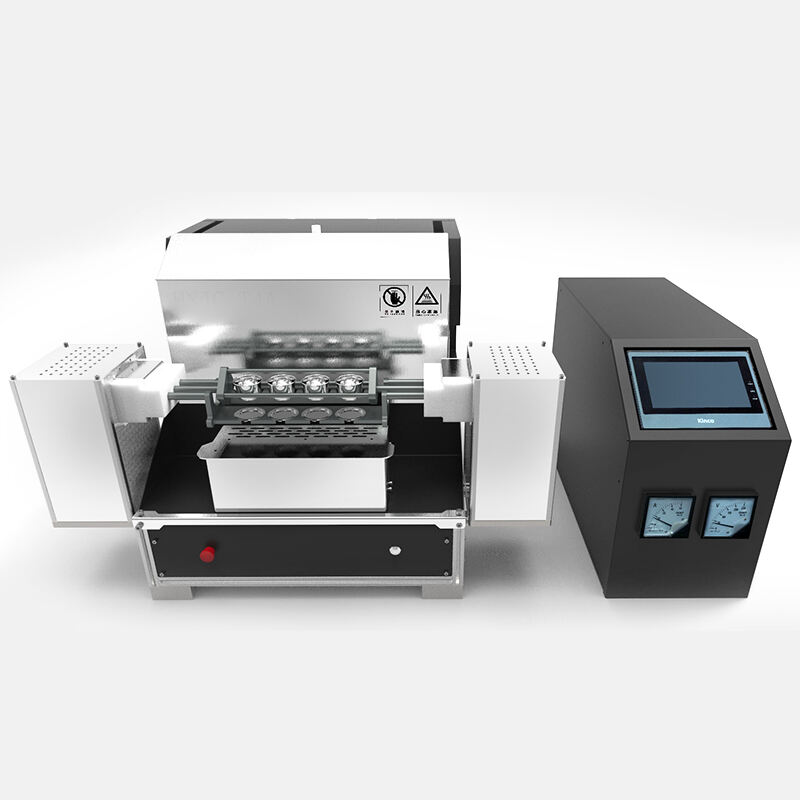

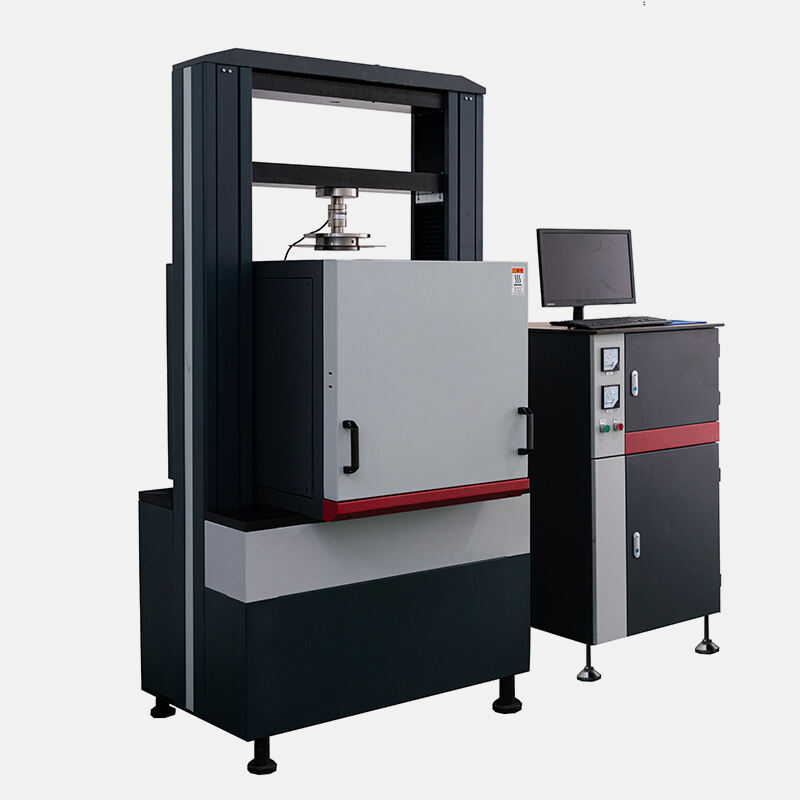

- Verwandte Produkte

Technische Parameter:

* **Sauerstoffangereichertes Verbrennungssystem Verarbeitungskapazität:** 5 t/d

* **Betriebszeit:** 24-Stunden-Dauerbetrieb

* **Ofentyp:** Vertikaler Hochtemperatur-Verbrennungsofen

* **Zuführmethode:** Fördererzufuhr (zeitweilige Zufuhr möglich)

* **Zuführmethode:** Schneckenförderer

* **Verlust bei Glühung:** ≤3 %, gemäß HJ/T 20 ausgelegt

* **Ofendruck:** Unterdruckkonstruktion. Kein Rückbrand (-10~-30 Pa)

* **Ofentemperatur:** 600 °C. Überwachungspunkte sind an zwei Stellen (mittlerer und oberer Ofenbereich) für eine Echtzeit-Messung mittels Thermoelement installiert.

* **Temperatur der Sekundärverbrennungskammer:** 850 °C–1300 °C

* **Zündverfahren:** Brennstoff (Diesel). Nach der Erstzündung ist ein kontinuierlicher Betrieb möglich.

* **Grundfläche (Quadratmeter):** Ca. 120 Quadratmeter

Verbrennungsprinzip:

Es wird eine sauerstoffangereicherte Verbrennungstechnologie eingesetzt. Unter sauerstoffangereicherten Bedingungen erfolgt die vollständige Verbrennung und Zersetzung von Aktivkohle-Makromolekülen, wobei kleine Molekülgase, Teer und Rückstände entstehen. Die sauerstoffangereicherte Verbrennung erreicht nicht nur die Unbedenklichkeit von Abfällen, deren Volumenreduzierung und Ressourcenrückgewinnung, sondern überwindet auch effektiv das durch Verbrennung verursachte Dioxinverschmutzungsproblem.

Die sauerstoffangereicherte Verbrennung kann in zwei Stufen unterteilt werden:

* **Primäre Reaktionsstufe:** Unter hohen Sauerstoffkonzentrationen und ausreichenden Heizbedingungen durchläuft brennbarer fester Abfall eine primäre Pyrolyse, wobei flüchtige Stoffe, Teer und Methan als gasförmige Produkte freigesetzt werden. Die primäre Reaktionsstufe ist die Hauptursache für den initialen Gewichtsverlust.

* **Sekundäre Reaktionsstufe:** Mit steigender Temperatur erfolgt eine weitere Pyrolyse der Makromoleküle unter Bildung komplexer Gase, Methan und Sauerstoff. Die sekundäre Reaktionsstufe kann weiter unterteilt werden in sekundäre Reaktionen von Kleinstmolekülen und sekundäre Reaktionen von Makromolekülen.

Sekundäre Reaktionen von Kleinstmolekülen: Damit sind die weitere Zersetzung von Ethylen, Ethan usw. in Methan, Wasserstoff usw. gemeint.

Makromolekulare sekundäre Pyrolyse-Reaktionen: Damit sind weitere Pyrolysevorgänge von Verbindungen gemeint, die Polyethylenringe, organische Verbindungen, Aminoverbindungen usw. enthalten, in kleinkettige Stoffe wie Methan, Benzol, Wasser und Kohlenstoff. Mit steigender Temperatur verstärkt sich die sekundäre Pyrolyse, was zu einem schnellen Anstieg der Gasproduktion führt.

Im Vergleich zur Pyrolyse bietet die Sauerstoffverbrennung folgende Vorteile:

(1) Während der Pyrolyse können organische Bestandteile des Abfalls in verschiedene nutzbare Energieformen wie brennbare Gase und Teer umgewandelt werden, was eine bessere Wirtschaftlichkeit bewirkt;

(2) Der niedrigere Luftkoeffizient bei der Vergasung reduziert die Abgasemissionen erheblich, verbessert die Energienutzung, verringert die Stickoxid-Emissionen und senkt die Investitions- und Betriebskosten für die Abgasreinigung;

(3) Unter einem reduzierenden Atmosphäre werden Metalle nicht oxidiert, was das Recycling erleichtert. Außerdem ist es bei Metallen wie Cu und Fe unwahrscheinlicher, Katalysatoren zu bilden, die die Dioxinbildung fördern;

(4) Das bei der Hochtemperatur-Brenngasverbrennung entstehende Abgas enthält weniger Schwermetalle und Dioxine, was eine geringere Sekundärverschmutzung, eine vereinfachte Schadstoffkontrolle und eine höhere Umweltsicherheit zur Folge hat.

Sobald der Brenngas-Verbrennungsofen stabil läuft, wird der innere Abfall von oben nach unten in vier Schichten unterteilt: eine Trockenschicht, eine Vergasungsschicht, eine rote Kohleschicht und eine Ascheschicht. Rote Kohleschicht (Brennschicht): Eine stabile rote Kohleschicht mit einer Dicke von etwa 500 mm und einer Temperatur von 600 °C liefert stabile Wärmeenergie für die Vergasung und Trocknung der oberen Schichten.

Pyrolyse-Vergasungsschicht: Nach Verbrennung und Trocknung absorbiert der Abfall die Wärmeenergie aus der roten Kohleschicht und vergast, wodurch brennbare Kohlenwasserstoffgase wie H2, CO, CH4 und C2H6 entstehen. Unter sauerstoffarmen Bedingungen erreicht die Konzentration brennbarer Gase bei einer Temperatur von 500 °C bis 600 °C ihr optimales Niveau.

C + CO2 = 2CO H2O + C = H2 + CO C + 2H2 = CH4 CO + H2O = CO2 + H2

Trockenschicht: Die Trocknungskammer befindet sich im oberen Teil des Ofenkörpers. Rauchgas wird an der Oberseite abgesaugt, wodurch die Materialtrocknung beschleunigt wird.

Ascheschicht: Nach vollständiger Verbrennung des Materials in der roten Kohleschicht bildet sich Asche. Nach einer hochtemperaturigen, schadlosen Behandlung kann sie als Straßenbodensubstanz oder für vorgesehene Deponien verwendet werden. Täglich wird nach normalem Betrieb eine bestimmte Menge Asche entfernt.

Systembeschreibungen: Beschickungssystem:

Primäre Beschickung: Edelstahlkettenförderer, untere durchlässige Platte, frequenzgeregelter kontinuierlicher Beschickungsvorgang, Abmessungen: 800 mm breit x 4500 mm lang. Sekundäre Beschickung: Kohlenstoffstahl (Schneckenförderertyp), Zuführtrichter, Windschutzabdeckung, dichte Verbindung mit dem Ofenkörper, Abmessungen: 400 mm Durchmesser x 1800 mm lang. Verbrennungssystem: Hochtemperatur-Mehrstufen-Wirbelverbrennung: Ofenkörper aus Kohlenstoffstahl, einstückig gegossen, Aluminiumsilikat-Isolierung, äußere Blechummantelung, Abmessungen: 2000 mm x 2000 mm x 3000 mm. Enthält: Primärluftzufuhr, Sekundärluftheizung, Sauerstoffzufuhrgebläse, Druckanzeige, Temperaturanzeige. Sensoren, Thermoelemente, automatische Zündvorrichtungen, Explosionsentlastungsventile, automatische Schlackenabfuhr (Schneckenförderertyp)

Kühlsystem:

Schnellkühlung: Wassergekühlte Umlaufkühlung (Kohlenstoffstahl), Wasserpumpe, Kühlturm

Abmessungen: 3500 mm x 1200 mm x 1500 mm

Rauchgasreinigungssystem:

Entschwefelung und Denitrifikation (nasses Verfahren): Dreischicht-Sprühsystem, Tauchpumpe, Reagenzbehälter, 2,2 kW

Abmessungen: 800 mm × 3000 mm

Sekundäres Sprühsystem: Zyklonturm, dreischichtiges Filter, Gaszyklonplatte, 3 kW

Abmessungen: 2400 mm × 1500 mm × 3000 mm

Wasser-Vakuumseparator: 8-Scheiben-dynamische Sperrung, 80 W, Abmessungen: 1000 mm × 1300 mm × 1300 mm

Hochspannungsnass-Elektrofilter: Automatische Reinigung, 12 kW, Abmessungen 3200 mm × 3200 mm × 4800 mm

Beutelfilter: Kohlenstoffstahl, Abmessungen 2200 mm × 1800 mm × 4500 mm

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK