Valor de aplicación del ensayo de fluencia bajo carga a alta temperatura en fábricas de materiales refractarios

El valor aplicativo del equipo de ensayo de refractariedad bajo carga (RUL) y fluencia bajo compresión (CIC) en la fábrica de materiales refractarios

El probador de fluencia bajo carga a alta temperatura es el equipo fundamental para el control de calidad y la investigación y desarrollo en una fábrica de materiales refractarios. Su función abarca todo el proceso de desarrollo del producto, monitoreo de la producción y optimización del desempeño. Su valor específico se refleja en los siguientes aspectos:

1. Garantizar que la calidad y el desempeño del producto cumplan con los estándares

1) Medición precisa de indicadores clave de desempeño

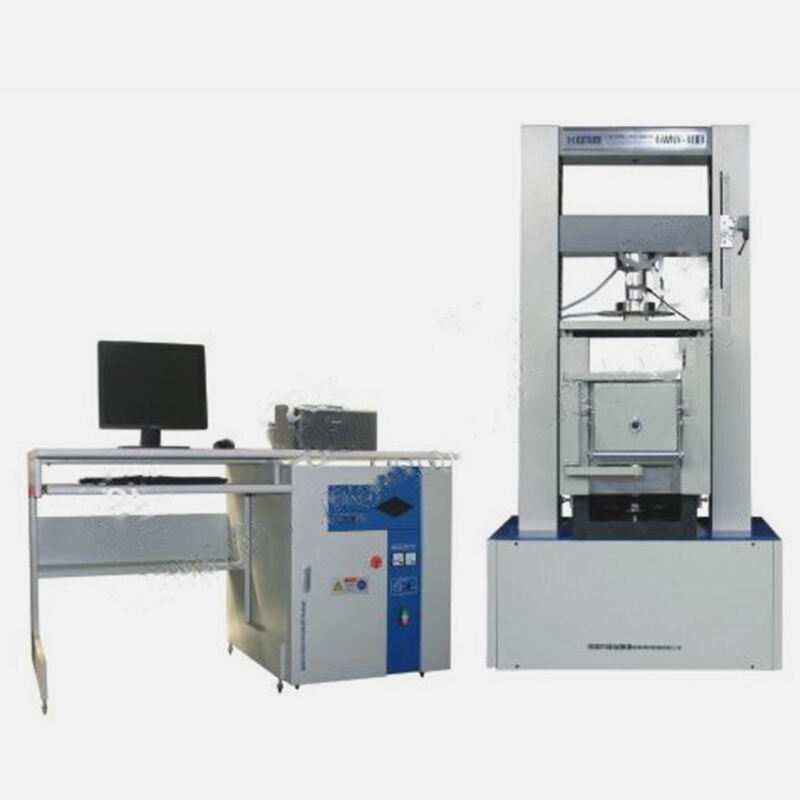

El equipo mide directamente la temperatura de reblandecimiento bajo carga a alta temperatura (la temperatura crítica a la cual el material comienza a deformarse bajo carga) y la velocidad de fluencia por compresión a alta temperatura (velocidad de deformación bajo temperatura y carga constantes) de los materiales refractarios. Estos dos parámetros son obligatorios según las normas internacionales/nacionales (por ejemplo, GB/T 5073-2005, GB/T 5989-2008). A través de las pruebas, la fábrica puede garantizar que el producto cumpla con el acuerdo técnico del cliente y con las especificaciones de la industria, evitando devoluciones o reclamaciones debido a un rendimiento deficiente.

2) Predicción de la vida útil real

Los materiales refractarios están sometidos a cargas mecánicas (como la presión estática del acero fundido y el estrés térmico) durante mucho tiempo en hornos de alta temperatura, y su fallo suele ser causado por deformación lenta por fluencia. El equipo de prueba simula las condiciones de trabajo (como una presión de 0,2 MPa y una temperatura constante de 1400-1600 °C) y cuantifica la tasa de deformación (fórmula para calcular la tasa de fluencia: P = (Ln - Lo) / L1 × 100%) para proporcionar apoyo de datos que permitan predecir la vida útil de los materiales en entornos reales.

2. Optimización de fórmulas de conducción y mejora de procesos

1) Orientación en la selección de materias primas y diseño de fórmulas

Al comparar las curvas de fluencia de muestras con diferentes fórmulas (como fluencia inicial, fluencia en estado estacionario y etapas de fluencia acelerada), identifica los efectos de la pureza de las materias primas, el contenido de impurezas (como Na₂O, CaO) y la proporción de fase vítrea sobre la estabilidad a alta temperatura. Por ejemplo, agregar partículas de cuarzo a ladrillos de alta alúmina puede desencadenar el "efecto de fluencia inversa" (expansión asociada a la mulita), contrarrestar la deformación por contracción y mejorar significativamente la resistencia a la fluencia.

2) Optimización de los parámetros del proceso de producción

Los datos de prueba pueden retroalimentarse al proceso productivo para guiar el ajuste de la clasificación de partículas, presión de moldeo o sistema de cocción (como curva de calentamiento, tiempo de mantenimiento térmico). Un cuerpo prensado de alta densidad o un proceso de sinterizado razonable puede reducir la porosidad y mejorar la capacidad del material para resistir deformaciones.

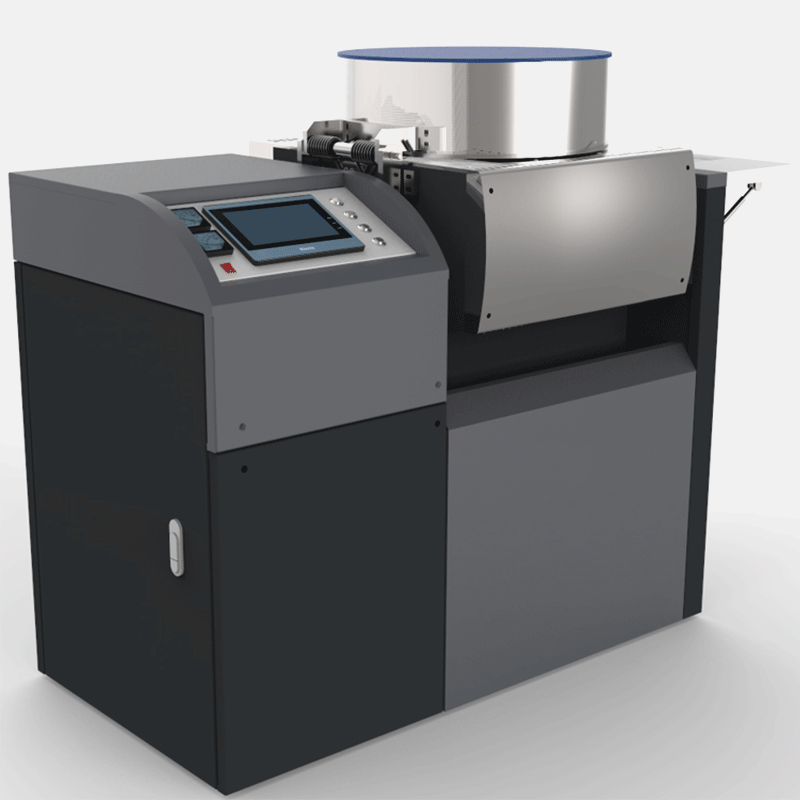

3. Mejorar significativamente la eficiencia de las pruebas y reducir el consumo energético

1) Capacidad de pruebas múltiples en paralelo

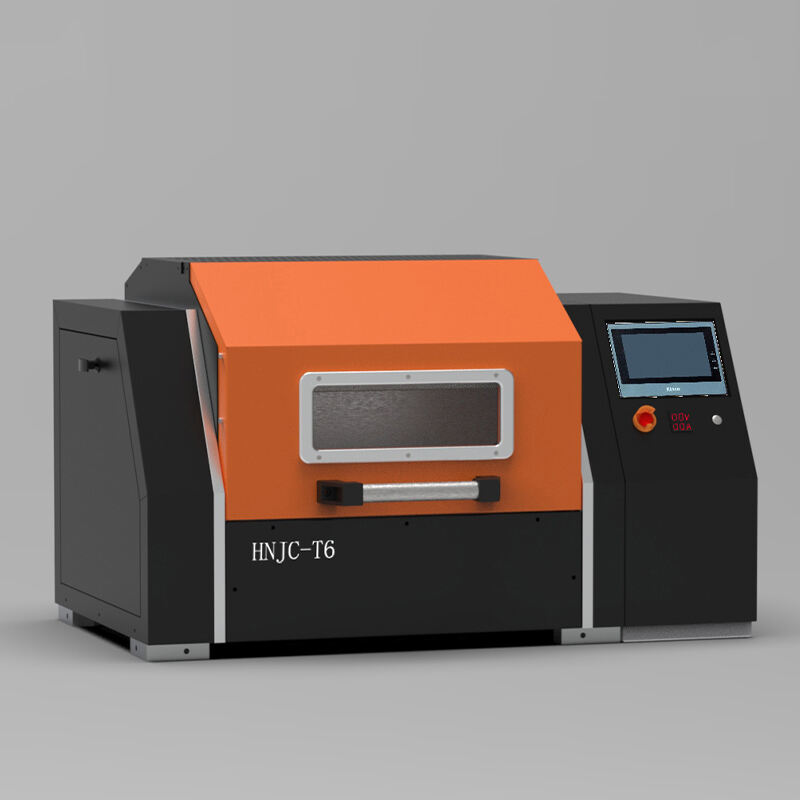

Los modernos equipos de prueba (por ejemplo, diseños patentados CN202485994U y CN201464300U) utilizan hornos rectangulares y estructuras modulares, lo que permite probar simultáneamente 2 a 6 muestras (los equipos tradicionales solo admiten 1), reduciendo el ciclo de prueba en más del 60%. Por ejemplo, una única prueba de fluencia dura 50-100 horas, y la operación sincrónica multicanal puede reducir significativamente el tiempo de espera15.

2) Reducir los costos integrales del experimento

La prueba sincrónica multipropósito disminuye los procesos repetidos de calentamiento y enfriamiento, reduciendo el consumo de energía en un 50% (una sola muestra consume aproximadamente 500 kWh, mientras que los sistemas multipropósito requieren solo 100-200 kWh por muestra). Al mismo tiempo, reduce el tiempo de ocupación del equipo y la frecuencia de operación manual

4. Optimización conjunta de la innovación tecnológica y el diseño del equipo

1) Control preciso de la temperatura y calentamiento uniforme

Adopta un horno abierto (delantero/trasero desmontable) y una disposición circunferencial de elementos calefactores (como varillas de silicio-molibdeno) para garantizar que la diferencia de temperatura en la zona de temperatura uniforme dentro del horno sea ≤5°C, evitando desviaciones en los datos causadas por gradientes térmicos. El diseño del horno con elevación automática simplifica el proceso de carga de muestras y mejora la seguridad operativa.

2) Gestión inteligente de datos

Sistema informático de control integrado, recopilación en tiempo real de datos de deformación-temperatura-tiempo, generación automática de gráficas e informes de salida (como curvas de temperatura-deformación, velocidad de deformación-tiempo), soporte para recuperación histórica de datos y análisis comparativo

5. Apoyo a cumplimiento normativo y competitividad en el mercado

1) Cumple múltiples certificaciones según estándares reconocidos

El equipo es compatible con los requisitos de prueba de las normas nacionales (GB/T), normas metalúrgicas (YB/T) y normas internacionales (ISO), tales como el método de elevación diferencial de temperatura (GB/T 5989) y el método no diferencial (YB/T 370), ayudando a que los productos ingresen al mercado internacional.

2) Fortalecer la confianza del cliente y las capacidades de servicio técnico

Proporcionar informes de prueba autoritativos (tales como tasa de fluencia, punto de temperatura de reblandecimiento bajo carga), que pueden utilizarse como anexo al acuerdo técnico para aumentar la confianza del cliente en la calidad del producto. Al mismo tiempo, los datos de prueba respaldan soluciones personalizadas (tales como materiales recomendados para grados específicos de acero o tipos de hornos)

6. Resumen del valor de aplicación del probador de fluencia bajo carga a alta temperatura en fábrica de materiales refractarios

La siguiente tabla resume los escenarios y beneficios específicos de aplicación de este equipo en los departamentos clave de la fábrica:

| Sector de aplicación | Principales Escenarios de Aplicación | Realización del valor |

| Departamento de Control de Calidad | Inspección muestral del rendimiento del producto en fábrica Verificación de productos personalizados por el cliente |

Asegurar que los productos cumplan con normas nacionales/internacionales y evitar disputas por calidad y devoluciones |

| Investigación y Desarrollo | Evaluación del rendimiento de nuevas fórmulas Investigación sobre sustitución de materias primas |

Reducir el ciclo de I+D en más del 50% Cuantificar la dirección de optimización (por ejemplo, reducir el contenido de impurezas) |

| Departamento de Producción | Verificación del ajuste de parámetros del proceso Monitoreo de estabilidad por lotes |

Guiar la optimización de la distribución del tamaño de partículas y del proceso de sinterización para lograr un diagnóstico rápido de problemas de producción |

| Ventas y Soporte Técnico | Proporcionar informes de rendimiento del producto y soporte de soluciones personalizadas | Fortalecer la confianza del cliente y el poder de negociación Recomendar el mejor material para condiciones específicas de trabajo |

| Departamento de Gestión de Equipos | Optimización del proceso de prueba Control de costos energéticos |

Reducir el consumo energético por muestra en un 50% Incrementar la utilización y tasa de rotación del equipo |

RESUMEN

El ensayador de fluencia bajo carga a alta temperatura es una herramienta fundamental para que las plantas refractarias logren el control de calidad de los productos, la innovación de procesos y la reducción de costos y mejora de eficiencia. Su función no se limita a cumplir con los requisitos estándar de prueba, sino que también impulsa el diseño de materiales desde un enfoque basado en la experiencia hacia uno basado en datos mediante la cuantificación del comportamiento de deformación a altas temperaturas, mejorando así la confiabilidad y la vida útil de los productos en escenarios industriales de alta temperatura (como hornos de acero y cemento). Para fábricas medianas y grandes con una producción anual de 10.000 toneladas, invertir en este equipo puede recuperar los costos en 1-2 años al reducir las tasas de desperdicio, disminuir los costos de pruebas y aumentar los precios de pedidos por parte de los clientes.

Productos recomendados

Noticias Calientes

-

Atravesando montañas y mares, refinando oro verdadero: los hornos de ensayo al fuego de Nanyang JZJ Testing Equipment Co., Ltd. se exportan a África, contribuyendo al nuevo desarrollo de la industria minera.

2026-02-27

-

Guía de compra de máquina de ensayo de resistencia a la flexión a alta temperatura de alto rendimiento y rentable

2026-02-12

-

Guía de operación de la máquina de ensayo de flexión a alta temperatura: Incluso los principiantes pueden comenzar fácilmente.

2026-02-03

-

Trabajando junto con fabricantes chinos, la industria de níquel y mineral de hierro de Indonesia ha dado un paso sólido hacia adelante en su proceso de modernización: el equipo de automatización JZJ ayuda a mejorar la eficiencia y precisión en las pruebas.

2026-01-19

-

Imprescindible para principiantes. Una guía para evitar errores al comprar una máquina de ensayo de flexión a alta temperatura.

2026-01-12

-

De Nanyang a África Oriental: la tecnología china de "ensayo por fuego" ilumina el futuro de la industria minera de Kenia: el lanzamiento del laboratorio contenedor de equipos de análisis China-Kirguistán

2025-12-30

-

Características del horno de soplado de cenizas para prueba de oro

2025-12-22

-

Medición precisa de la "resistencia" de materiales a altas temperaturas: el equipo de ensayo de fluencia bajo carga a alta temperatura de Nanyang JZJ Testing Equipment Co., Ltd. se exporta a Estados Unidos.

2025-12-17

-

¡La elección confiable de los gigantes mineros africanos! Nanyang JZJ Testing inyecta un refinado "poder central" en la industria minera de oro de Zimbabue.

2025-12-08

-

Principio de funcionamiento y rango de aplicación del probador de abrasión a temperatura ambiente

2025-11-07

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK