Valore applicativo del tester per il carico-creep ad alta temperatura nella fabbrica di materiali refrattari

Il valore applicativo della prova di refrattarietà sotto carico (RUL) e del test di creep in compressione (CIC) nella fabbrica dei materiali refrattari

Il tester per il carico termico e la deformazione lenta ad alta temperatura è l'equipaggiamento principale per il controllo qualità e la ricerca e sviluppo nello stabilimento per materiali refrattari. Il suo ruolo è presente in tutto il processo di sviluppo del prodotto, monitoraggio della produzione e ottimizzazione delle prestazioni. Il suo valore specifico si manifesta nei seguenti aspetti:

1. Garantire che la qualità e le prestazioni del prodotto rispettino gli standard stabiliti

1) Misurare con precisione gli indicatori chiave delle prestazioni

L'equipaggiamento misura direttamente la temperatura di deformazione sotto carico ad alta temperatura (la temperatura critica alla quale il materiale inizia a deformarsi sotto carico) e la velocità di deformazione sotto compressione a temperatura elevata (velocità di deformazione sotto temperatura e carico costanti) dei materiali refrattari. Questi due parametri sono richiesti obbligatoriamente dagli standard internazionali/nazionali (ad esempio GB/T 5073-2005, GB/T 5989-2008). Attraverso i test, lo stabilimento può garantire che il prodotto soddisfi l'accordo tecnico con il cliente e le specifiche del settore, evitando resi o contestazioni dovuti a prestazioni non conformi.

2) Previsione della durata effettiva del servizio

I materiali refrattari sono sottoposti a carichi meccanici (come la pressione statica dell'acciaio fuso e le tensioni termiche) per lunghi periodi all'interno di forni ad alta temperatura e il loro deterioramento è spesso causato da deformazioni lente di tipo creep. L'apparecchio simula le condizioni operative (ad esempio una pressione di 0,2 MPa e una temperatura costante tra 1400-1600 °C) e quantifica la velocità di deformazione (formula di calcolo del creep rate: P = (Ln - Lo) / L1 × 100%), fornendo un supporto dati per prevedere la durata dei materiali in ambienti reali.

2. Ottimizzazione della formula di guida e miglioramento del processo

1) Indirizzo nella scelta delle materie prime e progettazione della formulazione

Confrontando le curve di scorrimento di campioni con diverse formulazioni (come scorrimento iniziale, scorrimento a regime e fasi di scorrimento accelerato), identificare gli effetti della purezza delle materie prime, del contenuto di impurità (ad esempio Na₂O, CaO) e del rapporto tra fase vetrosa e stabilità ad alta temperatura. Ad esempio, l'aggiunta di particelle di quarzo nei mattoni ad alto contenuto di allumina può generare l'"effetto scorrimento inverso" (espansione associata alla mulite), contrastare la deformazione da ritiro e migliorare significativamente la resistenza allo scorrimento.

2) Ottimizzazione dei parametri del processo produttivo

I dati dei test possono essere reinviati al processo produttivo per guidare l'aggiustamento della classificazione granulometrica, della pressione di stampaggio o del sistema di cottura (ad esempio curva di riscaldamento, tempo di mantenimento). Un corpo grezzo ad alta densità o un processo di sinterizzazione ragionevole possono ridurre la porosità e migliorare la capacità del materiale di resistere alla deformazione

3. Migliorare significativamente l'efficienza dei test e ridurre il consumo energetico

1) Capacità di test parallelo multiplo

I moderni tester (come i progetti dei brevetti CN202485994U e CN201464300U) utilizzano forni rettangolari e una struttura modulare, che permettono di testare contemporaneamente da 2 a 6 campioni (l'attrezzatura tradizionale ne supporta solo 1), riducendo il ciclo di prova del oltre il 60%. Ad esempio, un singolo test di creep richiede 50-100 ore, e l'operazione sincrona multi-canale può ridurre significativamente il tempo di attesa15.

2) Ridurre i costi complessivi degli esperimenti

Il test sincrono multiplo riduce i processi ripetuti di riscaldamento e raffreddamento, e il consumo energetico si riduce del 50% (un singolo campione consuma circa 500 kWh, mentre i sistemi multi-campione richiedono solo 100-200 kWh per campione). Allo stesso tempo, si riduce il tempo di occupazione dell'attrezzatura e la frequenza delle operazioni manuali

4. Ottimizzazione congiunta dell'innovazione tecnologica e della progettazione dell'attrezzatura

1) Controllo preciso della temperatura e riscaldamento uniforme

Adotta un forno aperto (con distacco anteriore/posteriore) e una disposizione circolare degli elementi riscaldanti (come aste di silicio-molibdeno), per garantire che la differenza di temperatura nella zona termica uniforme all'interno del forno sia ≤5°C, evitando deviazioni dei dati dovute al gradiente termico. La progettazione del forno con sollevamento automatico semplifica il processo di caricamento del campione e migliora la sicurezza operativa.

2) Gestione intelligente dei dati

Sistema di controllo computerizzato integrato, raccolta in tempo reale dei dati di deformazione-temperatura-tempo, generazione automatica di grafici e report (come curve temperatura-deformazione, velocità di creep-tempo), supporta il recupero storico dei dati e l'analisi comparativa

5. Supporta la conformità normativa e la competitività sul mercato

1) Rispetta molteplici certificazioni standard

L'attrezzatura è compatibile con i requisiti di prova degli standard nazionali (GB/T), degli standard siderurgici (YB/T) e degli standard internazionali (ISO), come il metodo della differenza di aumento di temperatura (GB/T 5989) e il metodo non differenziale (YB/T 370), contribuendo a immettere i prodotti nel mercato internazionale.

2) Rafforzare la fiducia del cliente e le capacità di assistenza tecnica

Fornire rapporti di prova autorevoli (come velocità di scorrimento viscoelastico, punto di temperatura di ammorbidimento sotto carico), che possono essere utilizzati come allegato all'accordo tecnico per rafforzare la fiducia del cliente nella qualità del prodotto. Allo stesso tempo, i dati delle prove supportano soluzioni personalizzate (come materiali consigliati per specifiche tipologie di acciaio o di forni)

6. Sintesi del valore applicativo del tester per scorrimento viscoelastico sotto carico ad alta temperatura nell'ambito delle fabbriche di materiali refrattari

La seguente tabella riassume gli scenari applicativi specifici e i benefici di questa attrezzatura nei reparti chiave della fabbrica:

| Settore applicativo | Principali Scenari di Applicazione | Realizzazione del valore |

| Dipartimento di Controllo Qualità | Ispezione campionaria delle prestazioni dei prodotti in fabbrica Verifica dei prodotti personalizzati da parte del cliente |

Assicurare che i prodotti rispettino gli standard nazionali/internazionali e evitare controversie sulla qualità e resi |

| RICERCA E SVILUPPO | Valutazione delle nuove formule prestazionali Studio sulla sostituzione delle materie prime |

Ridurre il ciclo di ricerca e sviluppo di oltre il 50% Quantificare la direzione di ottimizzazione (ad esempio ridurre il contenuto di impurità) |

| Dipartimento Produzione | Verifica dell'adeguamento dei parametri di processo Monitoraggio della stabilità tra i lotti |

Indirizzare l'ottimizzazione della distribuzione della dimensione delle particelle e del processo di sinterizzazione al fine di ottenere una diagnosi rapida dei problemi produttivi |

| Vendite e Assistenza Tecnica | Fornire rapporti sulle prestazioni dei prodotti e supporto per soluzioni personalizzate | Migliorare la fiducia del cliente e il potere contrattuale Consigliare il miglior materiale per specifiche condizioni operative |

| Dipartimento Gestione Attrezzature | Ottimizzazione del processo di test Controllo dei costi energetici |

Ridurre il consumo energetico per campione del 50% Aumentare l'utilizzo e il tasso di rotazione delle attrezzature |

Sintesi

Il tester per il carico di deformazione sotto alta temperatura è uno strumento fondamentale per le aziende refrattarie al fine di raggiungere il controllo della qualità del prodotto, l'innovazione dei processi e la riduzione dei costi con miglioramento dell'efficienza. Il suo ruolo non si limita a soddisfare i requisiti standard dei test, ma promuove una progettazione dei materiali che passa da un approccio basato sull'esperienza a uno guidato dai dati, quantificando il comportamento del materiale a temperature elevate, migliorando così affidabilità e durata dei prodotti in scenari industriali ad alta temperatura (come forni per acciaio e cemento). Per fabbriche medie e grandi con una produzione annua di 10.000 tonnellate, investire in questo tipo di attrezzatura permette di recuperare i costi entro 1-2 anni grazie alla riduzione delle percentuali di scarto, alla diminuzione dei costi di test e all'aumento del prezzo degli ordini da parte dei clienti.

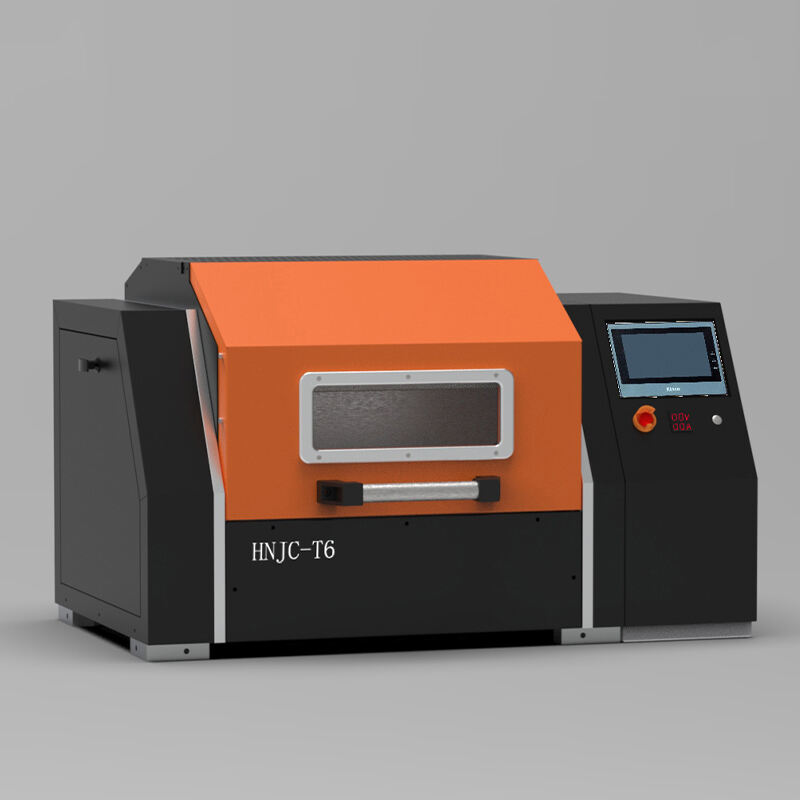

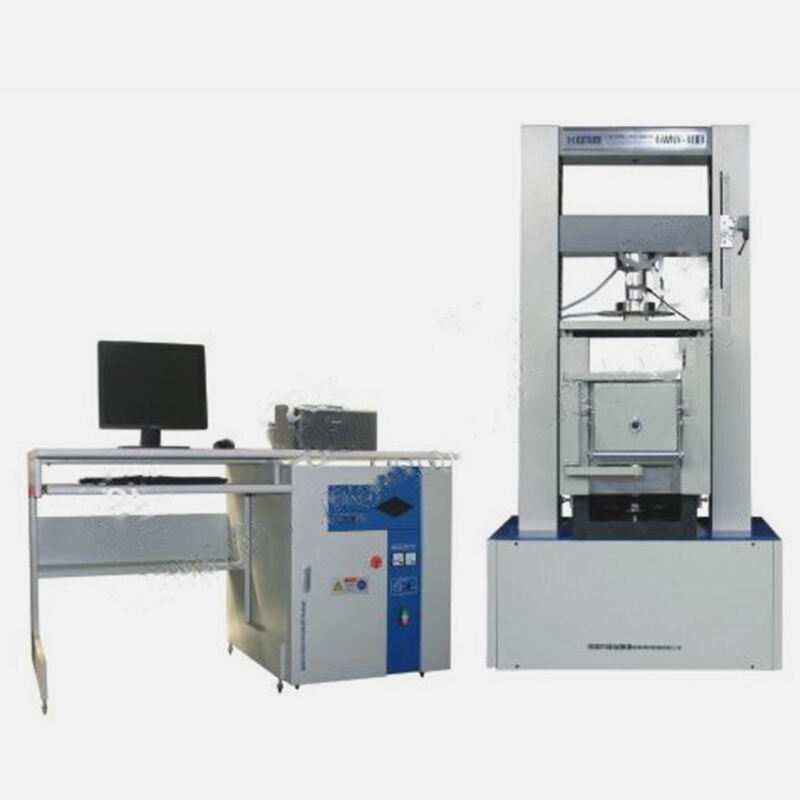

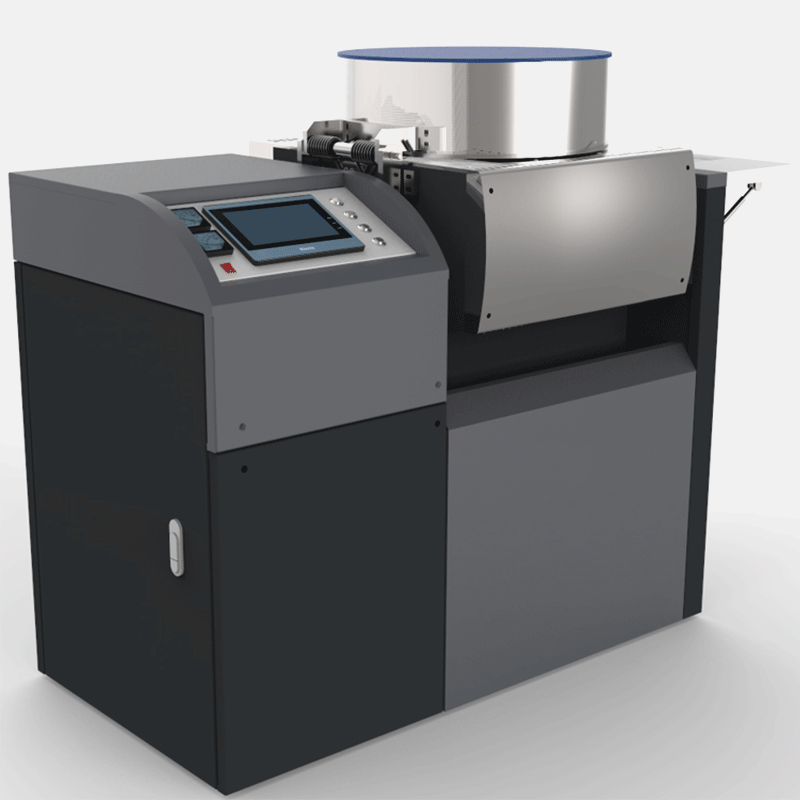

Prodotti consigliati

Notizie di rilievo

-

Attraversando montagne e mari, affinando l'oro puro: i forni per prove di fusione della Nanyang JZJ Testing Equipment Co., Ltd. sono esportati in Africa, contribuendo allo sviluppo innovativo del settore minerario.

2026-02-27

-

Guida all'acquisto di una macchina per la prova di resistenza a flessione ad alta temperatura ad alte prestazioni ed economica

2026-02-12

-

Guida all'uso della macchina per prove di flessione ad alta temperatura: Anche i principianti possono iniziare facilmente.

2026-02-03

-

Collaborando con i produttori cinesi, l'industria indonesiana del nichel e del minerale di ferro ha compiuto un solido passo avanti nel suo processo di potenziamento: l'equipaggiamento automatizzato JZJ contribuisce a migliorare l'efficienza e la precisione dei test.

2026-01-19

-

Un must-read per i principianti! Una guida per evitare errori quando si acquista una macchina per prove di flessione ad alta temperatura.

2026-01-12

-

Da Nanyang all'Africa orientale: la tecnologia cinese "Fire Assay" illumina il futuro dell'industria mineraria del Kenya: il lancio del laboratorio container per apparecchiature di prova kirghiso-cinese

2025-12-30

-

Caratteristiche del forno per la soffiatura della cenere del test dell'oro

2025-12-22

-

Misurazione precisa della "resistenza" dei materiali ad alte temperature: il tester di fluage sotto carico ad alta temperatura della Nanyang JZJ Testing Equipment Co., Ltd. viene esportato negli Stati Uniti.

2025-12-17

-

La scelta affidabile dei giganti minerari africani! Nanyang JZJ Testing infonde una raffinata "potenza centrale" nel settore dell'estrazione dell'oro dello Zimbabwe.

2025-12-08

-

Principio di funzionamento e campo di applicazione del tester per l'usura a temperatura ambiente

2025-11-07

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK