- Panoramica

- Richiesta

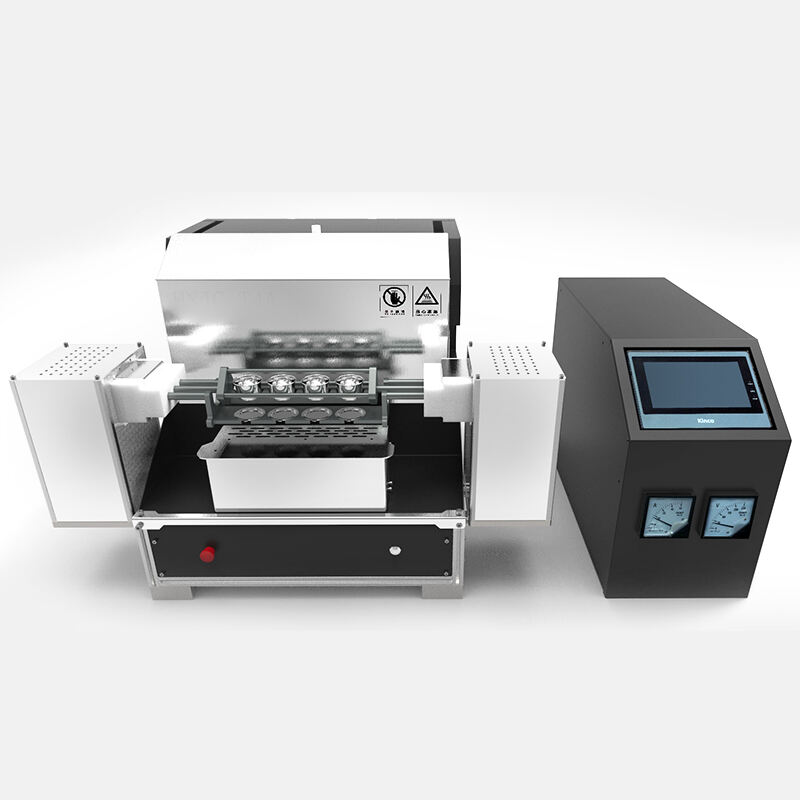

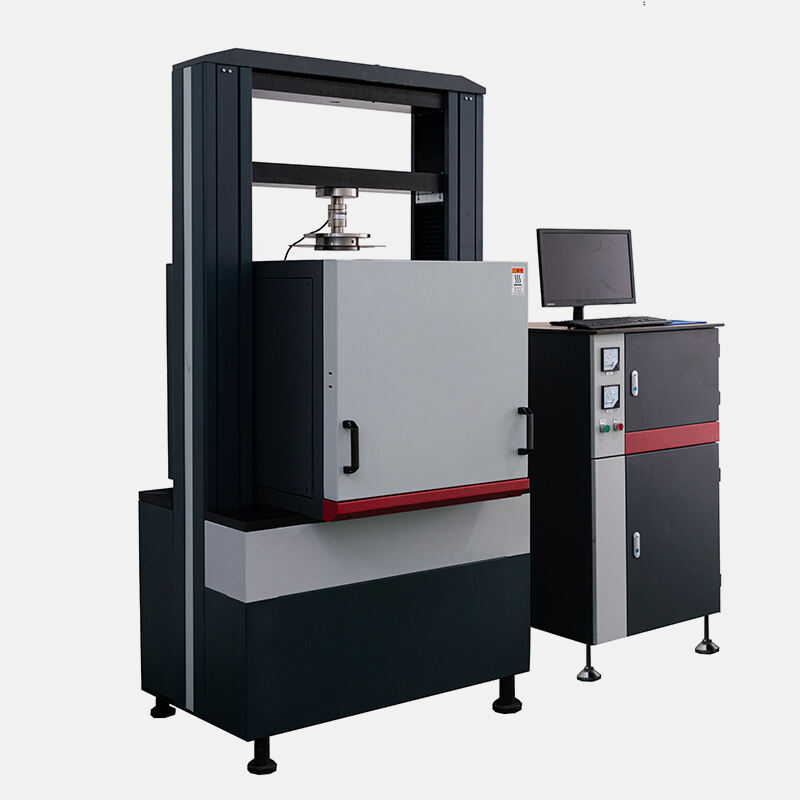

- Prodotti correlati

Parametri tecnici:

* **Capacità di elaborazione del sistema di incenerimento arricchito con ossigeno:** 5t/d

* **Tempo di funzionamento:** Funzionamento continuo 24 ore su 24

* **Tipo di forno:** Inceneritore verticale ad alta temperatura

* **Metodo di alimentazione:** Alimentazione a nastro (alimentazione intermittente possibile)

* **Metodo di alimentazione:** Coclea

* **Perdita per ignizione:** ≤3%, progettata secondo HJ/T 20.

* **Pressione nel forno:** Progettazione in pressione negativa. Nessun ritorno di fiamma (-10~-30Pa)

* **Temperatura del forno:** 600℃. Sono installati punti di monitoraggio in due sezioni (sezione media e superiore del forno) per la misurazione in tempo reale mediante termocoppia online.

* **Temperatura della camera di combustione secondaria:** 850℃-1300℃

* **Metodo di accensione:** Combustibile (gasolio). È possibile un funzionamento continuo dopo l'accensione iniziale.

* **Superficie occupata (metri quadrati):** Circa 120 metri quadrati

Principio di incenerimento:

Viene impiegata la tecnologia di incenerimento arricchito con ossigeno. In condizioni di arricchimento con ossigeno, le macromolecole del carbonio attivo subiscono una combustione completa e si decompongono, producendo gas a bassa molecolarità, catrame e residui. L'incenerimento arricchito con ossigeno non solo consente l'innocuizzazione dei rifiuti, la riduzione del volume e il recupero di risorse, ma supera efficacemente anche il problema dell'inquinamento da diossina causato dall'incenerimento.

L'incenerimento arricchito con ossigeno può essere suddiviso in due fasi:

* **Stadio della reazione primaria:** In condizioni di elevata presenza di ossigeno e riscaldamento sufficiente, i rifiuti solidi combustibili subiscono una pirolisi primaria, liberando prodotti gassosi come sostanze volatili, catrame e metano. Lo stadio della reazione primaria è la principale causa della perdita di peso iniziale.

* **Stadio della reazione secondaria:** Con l'aumento della temperatura, le macromolecole subiscono un'ulteriore pirolisi, generando gas complessi, metano e ossigeno. Lo stadio della reazione secondaria può essere ulteriormente suddiviso in reazioni secondarie a piccole molecole e reazioni secondarie macromolecolari.

Reazioni secondarie a piccole molecole: si riferiscono alla decomposizione ulteriore di etilene, etano, ecc., in metano, idrogeno, ecc.

Reazioni di pirolisi secondaria macromolecolari: si riferiscono alla pirolisi ulteriore di composti contenenti anelli polietilenici, composti organici, composti amminici, ecc., in sostanze a bassa molecolarità come metano, benzene, acqua e carbonio. Con l'aumento della temperatura, la pirolisi secondaria si intensifica, portando a un rapido incremento della produzione di gas.

Rispetto alla pirolisi, la combustione ossicomburente offre i seguenti vantaggi:

(1) Durante la pirolisi, i componenti organici dei rifiuti possono essere convertiti in diverse forme di energia utilizzabili, come gas combustibili e catrame, garantendo così una migliore efficienza economica;

(2) Il coefficiente d'aria più basso durante la gassificazione riduce significativamente le emissioni di fumi, migliora l'utilizzo dell'energia, riduce le emissioni di ossidi di azoto e abbassa gli investimenti e i costi operativi per l'equipaggiamento di trattamento dei fumi;

(3) In un'atmosfera riducente, i metalli non si ossidano, facilitando il riciclo. Inoltre, metalli come Cu e Fe hanno minori probabilità di generare catalizzatori che promuovono la formazione di diossine;

(4) Il gas di scarico prodotto dalla combustione ad ossigeno ad alta temperatura contiene meno metalli pesanti e diossine, con conseguente minore inquinamento secondario, controllo dell'inquinamento semplificato e maggiore sicurezza ambientale.

Una volta che l'inceneritore ad ossigeno funziona in modo stabile, il rifiuto interno è suddiviso in quattro strati dall'alto verso il basso: uno strato di essiccazione, uno strato di gassificazione, uno strato di carbonio rosso e uno strato di cenere. Strato di Carbonio Rosso (Strato di Combustione): uno strato stabile di carbonio rosso, spesso circa 500 mm, a una temperatura di 600 °C, fornisce energia termica stabile per la gassificazione e l'essiccazione degli strati superiori.

Strato di gassificazione da pirolisi: dopo la combustione e l'essiccazione, i rifiuti assorbono l'energia termica dallo strato di carbonio incandescente e si gassificano producendo gas idrocarburici infiammabili come H2, CO, CH4 e C2H6. In condizioni di carenza di ossigeno, la concentrazione dei gas infiammabili raggiunge il livello ottimale a una temperatura compresa tra 500℃ e 600℃.

C + CO2 = 2CO H2O + C = H2 + CO C + 2H2 = CH4 CO + H2O = CO2 + H2

Strato di essiccazione: La camera di essiccazione si trova nella parte superiore del corpo del forno. I fumi vengono estratti dalla sommità, accelerando l'essiccazione del materiale.

Strato di cenere: Dopo che il materiale nello strato di carbonio incandescente è completamente bruciato, si forma cenere. Dopo un trattamento innocuo ad alta temperatura, può essere utilizzata come riempitivo per fondazioni stradali o per discariche designate. Una certa quantità di cenere viene rimossa giornalmente dopo un uso normale.

Descrizioni del sistema: Sistema di alimentazione:

Alimentazione primaria: trasportatore a catena in acciaio inossidabile, piastra inferiore permeabile, alimentazione continua con conversione di frequenza, dimensioni: 800 mm di larghezza x 4500 mm di lunghezza. Alimentazione secondaria: acciaio al carbonio (tipo coclea), tramoggia di alimentazione, copertura antivento, collegamento sigillato al corpo del forno, dimensioni: 400 mm di diametro x 1800 mm di lunghezza. Sistema di incenerimento: incenerimento multistadio ad alto numero di giri ad alta temperatura: corpo del forno in acciaio al carbonio, fuso internamente in un unico pezzo, isolamento in silicato di alluminio, rivestimento esterno in lamiera, dimensioni: 2000 mm x 2000 mm x 3000 mm. Include: presa d'aria primaria, riscaldamento dell'aria secondaria, ventilatore di alimentazione di ossigeno, indicatore di pressione, indicatore di temperatura. Sensori, termocoppie, accendini automatici, valvole di sicurezza antideflagranti, scarico automatico della scoria (tipo coclea)

Sistema di raffreddamento:

Raffreddamento rapido: circolazione refrigerata ad acqua (acciaio al carbonio), pompa dell'acqua, torre di raffreddamento

Dimensioni: 3500 mm x 1200 mm x 1500 mm

Sistema di trattamento dei fumi:

Disolfurazione e Denitrificazione (Metodo Umido): Sistema a tre getti, pompa sommersa, serbatoio reagente, 2,2 kW

Dimensioni: 800 mm x 3000 mm

Sistema di Nebulizzazione Secondario: Torre ciclonica, filtro a tre strati, piastra ciclonica per gas, 3 kW

Dimensioni: 2400 mm x 1500 mm x 3000 mm

Separatore ad acqua-vuoto: Interdizione dinamica a 8 dischi, 80 W Dimensioni: 1000 mm x 1300 mm x 1300 mm

Precipitatore elettrostatico umido ad alta tensione: Pulizia automatica, 12 kW, dimensioni 3200 mm x 3200 mm x 4800 mm

Filtro a sacco: Acciaio al carbonio, dimensioni 2200 mm x 1800 mm x 4500 mm

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK