ਉੱਚ ਤਾਪਮਾਨ ਬੰਦ ਟੈਸਟਿੰਗ ਮਿਸ਼ੀਨ ਸਰਜ਼ੀਕਾਰ ਸਮਝਾਉਣ

ਉੱਚ ਤਾਪਮਾਨ ਫਲੈਕਸਰੀ ਟੈਸਟਿੰਗ ਮੈਸ਼ੀਨ ਮਾਡੀਸ਼ਲ ਪ੍ਰਭਾਵਿਤਾ ਨੂੰ ਮੁੜਾਂ ਦੀ ਸਥਾਪਨਾ ਲਈ ਇੱਕ ਮੁੱਖੀਆ ਉਪਕਰਣ ਹੈ ਅਤੇ ਇਸ ਨੂੰ ਨਜ਼ਮੀ ਰੂਪ ਵਿੱਚ ਰੱਖਣਾ ਚਾਹੀਦਾ ਹੈ। ਰੋਜ਼ਮਾਰਾ ਰੱਖਿਆ ਸ਼ਾਮਲ ਹੈ ਧੂੰ ਦੀ ਸਫਾਈ, ਸੀਲਿੰਗ ਸਟ੍ਰਾਈਪਸ ਦੀ ਜਾਂਚ, ਤਾਪਮਾਨ ਨਿਯੰਤਰਕ ਆਦਿ; ਸਮੇਂ ਦੇ ਅਨੁਸਾਰ ਰੱਖਿਆ ਸਕਸ਼ੀਟ ਦੀ ਖੋਲੀ, ਸੈਂਸਰਾਂ ਦੀ ਕੈਲੀਬ੍ਰੇਸ਼ਨ, ਬੈਰਿਅਂਸ ਮੈਟੀਰੀਅਲ ਦੀ ਬਦਲੀ ਆਦਿ ਲਾਗੂ ਹੁੰਦੀ ਹੈ; ਮੁੱਖ ਰੱਖਿਆ ਵਿੱਚ ਪ੍ਰੋਫੈਸ਼ਨਲ ਪਰਸ਼ਨਾਂ ਨੂੰ ਇਲੈਕਟ੍ਰੀਕਲ ਘੰਟੀਆਂ, ਗਰਮੀ ਸਿਸਟਮ ਆਦਿ ਦੀ ਜਾਂਚ ਲਾਗੀ ਰਹਿੰਦੀ ਹੈ। ਰੱਖਿਆ ਦੀ ਸਹੀ ਮੰਨੀ ਦੀ ਮੌਕੇ ਦੀ ਪੱਤੀ ਅਤੇ ਸੁਰੱਖਿਆ ਪ੍ਰੋਟੈਕਸ਼ਨ ਅਤੇ ਰਿਕਾਰਡਾਂ ਨੂੰ ਧਿਆਨ ਰੱਖਣਾ ਚਾਹੀਦਾ ਹੈ।

ਉੱਚ ਤਾਪਮਾਨ ਵਿੰਡਿੰਗ ਟੈਸਟਿੰਗ ਮੈਸ਼ੀਨ ਉੱਚ ਤਾਪਮਾਨ ਪਰਿਸਥਿਤੀਆਂ ਵਿੱਚ ਸਟੀਫ਼ਨੀ ਅਤੇ ਬੈਂਡਿੰਗ ਦੀ ਪ੍ਰੋਟੀਸ਼ਟੀ ਨੂੰ ਮੁੜਾਉਣ ਲਈ ਕੀ ਸਮਰਥਾ ਹੈ। ਉੱਚ ਤਾਪਮਾਨ ਵਿੱਚ ਸਟੀਫ਼ਨੀ ਦੀ ਟੈਸਟਿੰਗ ਨੇ ਅਗਨਿ ਪ੍ਰਤੀਕਾਰੀ ਇਮਾਰਤੀ ਸਟੀਫ਼, ਕੀਰਾਮਿਕ ਉਤਪਾਦਾਂ, ਕੋਨਕੀਟ ਸਟਰਕਚਰਜ਼ ਤੋਂ ਬਾਕੀ ਸਾਰੀਆਂ ਡਿਜ਼ਾਈਨ ਅਤੇ ਚੋਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਡਾਟਾ ਸਹੀਯੋਗ ਦਿੰਦੀ ਹੈ। ਇਹ ਲੇਖ ਉੱਚ ਤਾਪਮਾਨ ਵਿੰਡਿੰਗ ਟੈਸਟਿੰਗ ਮੈਸ਼ੀਨ ਦੀ ਰੇਖੀਕਰਣ ਸਮੱਗਰੀ ਬਾਰੇ ਪ੍ਰਧਾਨ ਤੌਰ 'ਤੇ ਚਰਚਾ ਕਰਦਾ ਹੈ।

1. ਰੋਜ਼ਮਰੀ ਰੇਖੀਕਰਣ

1. ਬਾਕਸ ਦੀਆਂ ਅੰਦਰੂਨੀ ਅਤੇ ਬਾਹਰੀ ਸਤਹਾਂ ਨੂੰ ਚੈਕ ਕਰੋ ਅਤੇ ਧੂੱਪ ਅਤੇ ਖੱਟੀਆਂ ਨੂੰ ਰੂਮਾਲ ਨਾਲ ਸਾਫ਼ ਕਰੋ। ਅਡੋਂ ਤੱਕ ਕਿ ਧੂੱਪ ਵਧੀਆਂ ਹੋਵੇ ਉਹ ਬਾਕਸ ਦੇ ਅੰਦਰ ਤਾਪਮਾਨ ਕਿਸ਼ਤ ਦੀ ਇਕੱਤਰਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰ ਸਕਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਤਾਪਮਾਨ ਪੜਤਾਲ ਵਿਗਿਆਪਣ ਹੋ ਸਕਦਾ ਹੈ।

2. ਦਰਵਾਜ਼ੇ ਅਤੇ ਖਿੱਚੀ ਦੀ ਬੰਦੀ ਦੀ ਪੂਰਨਤਾ ਨੂੰ ਚੈਕ ਕਰੋ ਅਤੇ ਜਦੋਂ ਪ੍ਰੇਰਨਾ ਹੋ ਤਾਂ ਉਹਨਾਂ ਨੂੰ ਬਦਲੋ ਤਾਂ ਕਿ ਅਚਾਨਕ ਹਵਾ ਬੰਦੀ ਅਤੇ ਗਰਮੀ ਦੀ ਖੋਟੀ ਨੂੰ ਰੋਕਣ ਲਈ ਯਥਾਰਥ ਹੋਵੇ।

3. ਤਾਪਮਾਨ ਨਿਯੰਤਰਕ, ਟਾਈਮਰ ਆਦਿ ਦੀਆਂ ਪੜਤਾਲਾਂ ਨੂੰ ਧਿਆਨ ਨਾਲ ਚੈਕ ਕਰੋ ਤਾਂ ਕਿ ਤਾਪਮਾਨ ਅਤੇ ਸਮੇਂ ਦੀ ਨਿਯੰਤਰਿਤ ਸਹੀ ਰਹੇ।

4. ਪੂਰੀ ਗਰਮਾਈ ਪਾਇਪਲਾਈਨ ਨੂੰ ਚੈਕ ਕਰੋ, ਗਰਮਾਈ ਦੀ ਸਿਰ ਦੀ ਹਾਲਤ ਉੱਤੇ ਧਿਆਨ ਦਿਓ, ਜੋਇਸਟ ਵਿੱਚ ਰਿਸ਼ਟੀ ਦੀ ਹਾਲਤ ਨੂੰ ਚੈਕ ਕਰੋ ਅਤੇ ਸਮੇ ਵਿੱਚ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਹੱਲ ਕਰੋ।

5. ਮਸ਼ੀਨ ਚਾਲੂ ਹੋਣ ਤੇ ਬਾਕਸ ਵਿੱਚ ਤਾਪਮਾਨ ਵਿਤਾਂ ਨੂੰ ਦੇਖਣ ਲਈ ਦ੍ਰਸ਼ਿਮਾਨ ਸੋਫਟਵੇਰ ਦੀ ਵਰਤੋਂ ਕਰੋ। ਜੇ ਕਿਸੇ ਵਿਸ਼ੇਸ਼ ਅਨੁਰੂਪਤਾ ਨੂੰ ਪਤਾ ਚਲੇ, ਤਾਂ ਗਰਮਾਈ ਸਿਸਟਮ ਨੂੰ ਸੰਗੀਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੋ ਸਕਦੀ ਹੈ।

2. ਅਨੁਕੂਲ ਰੂਪ ਵਿੱਚ ਖਾਤਰੀ ਕਰੋ

1. ਬਾਕਸ ਨੂੰ ਨਿਯਮਤ ਰੂਪ ਵਿੱਚ ਟੂਕ ਕਰੋ, ਅੰਦਰੂਨੀ ਧੂੱਲ ਸਾਫ ਕਰੋ ਅਤੇ ਹਰੇਕ ਗਰਮਾਈ ਦੀ ਸਿਰ ਨੂੰ ਚੈਕ ਕਰੋ। ਜੇ ਕਦੀ ਨੌਕਸਾਨ ਪਤਾ ਚਲੇ, ਤਾਂ ਸਮੇ ਵਿੱਚ ਇਸ ਨੂੰ ਬਦਲੋ।

2. ਤਾਪਮਾਨ ਸੰਗਲਾਸ਼ਕ ਨੂੰ ਪਤਾ ਲਗਾਉਂ ਅਤੇ ਸੰਗੀਕਰਨ ਕਰੋ। ਜੇ ਪੜਤਾਲ ਮੁੱਢਲੀ ਸ਼ੌਰੀ ਤੋਂ ਵਿਅਲੰਗਿਤ ਹੋ ਜਾਏ, ਤਾਂ ਸੰਗਲਾਸ਼ਕ ਜਾਂ ਨਿਯੰਤਰਕ ਸੈਟਿੰਗ ਨੂੰ ਸੰਗੀਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੋ ਸਕਦੀ ਹੈ।

3. ਬਾਕਸ ਵਿੱਚ ਗਰਮੀ ਦੀ ਬੰਦੀ ਮਾਡੀਲ ਨੂੰ ਚੈਕ ਕਰੋ ਅਤੇ ਜਦੋਂ ਹੋਰ ਜੋੜੋ ਜਾਂ ਬਦਲੋ ਤਾਂ ਕਿ ਗਰਮੀ ਦੀ ਖੋਈ ਤਾਪਮਾਨ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਨ ਦੀ ਅਸਰਦਾਰੀ ਨਾ ਪੈਂਦੀ ਹੋ।

4. ਦਰਵਾਜ਼ਾਂ ਅਤੇ ਖਿੱਚੀਆਂ ਵਿੱਚ ਪੁਰਾਣੀ ਸੀਲਿੰਗ ਸਟ੍ਰਾਈਪਸ ਨੂੰ ਬਦਲੋ ਤਾਂ ਕਿ ਹਵਾ ਦੀ ਬੰਦੀ ਅਚਾਨਕ ਹੋਵੇ।

5. ਫੈਨ ਇਮਪੈਲਰ ਅਤੇ ਹਾਊਸਿੰਗ ਦੀ ਵਿੱਚ ਦੂਰੀ ਸਹੀ ਹੋਣ ਦਾ ਪਰਖੋ ਅਤੇ ਇਮਪੈਲਰ ਅਤੇ ਹਾਊਸਿੰਗ ਦੇ ਪਹਿਰਾਂ ਜਾਂ ਜਮਾਵਟ ਦੀ ਮਜਬੂਤੀ ਨੂੰ ਪਰਖੋ ਤਾਂ ਕਿ ਚਲਾਅ ਦੀ ਸਹੁਲਤ ਵਧੀ ਰਹੇ। ਜੇ ਕੋਈ ਅਸਥਾਈ ਹੋਵੇ, ਉਨ੍ਹਾਂ ਨੂੰ ਸਾਫ ਜਾਂ ਬਦਲਣ ਦੀ ਜ਼ਰੂਰਤ ਹੋਵੇਗੀ।

6. ਸਹਾਇਕ ਵਾਈਰ ਰੋਪ ਦੀ ਘਿਸ਼ ਅਤੇ ਪਹਿਰਾਂ ਦਾ ਪਰਖੋ। ਜੇ ਕੋਈ ਢਿਲਾਈ ਜਾਂ ਗੰਭੀਰ ਪਹਿਰਾਂ ਹੋਵੇ, ਉਨ੍ਹਾਂ ਨੂੰ ਮਜਬੂਤ ਕਰਨ ਜਾਂ ਸਮੇਂ ਵਿੱਚ ਬਦਲਨ ਦੀ ਜ਼ਰੂਰਤ ਹੋਵੇਗੀ ਤਾਂ ਕਿ ਸੁਰੱਖਿਆ ਖਤਰੇ ਨੂੰ ਬਾਝ ਰਖਿਆ ਜਾ ਸਕੇ।

ਤੀਜਾ। ਮੁੱਖ ਸੁਧਾਰ

1. ਸ਼ੌਨਕ ਵਿੱਚ ਵਿਦਿਆਈ ਘੱਟੀ ਵਾਲੀਆਂ ਵਿਦਿਆਈ ਕੰਪੋਨੈਂਟਾਂ ਦੀ ਜਾਂਚ ਕਰਵਾਓ, ਗੁਣਾਂ ਦੀ ਘੱਟੀ ਵਾਲੀਆਂ ਰਿਜ਼ੀਸਟਰ, ਰੇਲੇ, ਫਿਊਜ਼ ਆਦਿ ਨੂੰ ਬਦਲੋ ਅਤੇ ਸੁਰੱਖਿਆ ਖਤਰੇ ਨੂੰ ਦੂਰ ਕਰੋ।

2. ਮੈਟਲ ਕੇਸਿੰਗ ਅਤੇ ਧਰਤੀ ਦੀ ਜਾਂਚ ਕਰੋ ਅਤੇ ਜੇ ਜ਼ਰੂਰਤ ਹੋ ਤਾਂ ਬਾਹਰੀ ਸਮਾਨ ਪੋਟੈਨਸ਼ਲ ਗਰਾਊਂਡਿੰਗ ਵਾਈਰ ਜੋੜੋ।

3. ਕੰਟਰੋਲ ਸਿਸਟਮ ਦੀਆਂ ਫਂਕਸ਼ਨਲ ਮਾਡਿਊਲਾਂ ਨੂੰ ਖੋਲ ਕੇ ਜਾਂਚੋ, ਸਕੂੰਸ਼ਡ ਏਅਰ ਵਰਗੇ ਧੂੱਪ ਨੂੰ ਹਟਾਓ, ਖਰਾਬ ਹਿੱਸੇ ਨੂੰ ਬਦਲੋ ਅਤੇ ਸਾਰੇ ਫਂਕਸ਼ਨਾਂ ਦੀ ਸਹੀ ਕੰਮ ਕਰਨ ਦੀ ਜਾਂਚ ਕਰੋ।

4. ਸਾਰੀ ਗਰਮੀ ਸਿਸਟਮ ਨੂੰ ਜਾਂਚੋ, ਗਰਮੀ ਤੌਰੇ ਦੀ ਇਕੱਠੀ ਅਤੇ ਗਰਮੀ ਉਤਪਾਦਨ ਦੀ ਜਾਂਚ ਕਰੋ, ਕਿਸੇ ਗਰਮੀ ਟਿਊਬਾਂ ਨੂੰ ਸੁਧਾਰੋ ਜਾਂ ਬਦਲੋ ਅਤੇ ਪਰੀਕ્ਸ਼ਣ ਦੀ ਮਾਤਰਾ ਅਤੇ ਇਕੱਠੀ ਗਰਮੀ ਨੂੰ ਵਧਾਓ।

5. ਸਾਰੀ ਉੱਚ ਤापਮਾਨ ਬੈਂਡਿੰਗ ਟੈਸਟ ਮਿਸ਼ੀਨ ਦੀ ਪੂਰੀ ਤਰ੍ਹਾਂ ਸਿਸਟਮੈਟਿਕ ਜਾਂਚ ਕਰੋ, ਸਾਰੀਆਂ ਖ਼ਤਰਨਾਖ ਛੁਪਿਆਂ ਖ਼ਤਰਾਂ ਨੂੰ ਜਾਂਚ ਕੇ ਖਤਮ ਕਰੋ ਅਤੇ ਅਗਲੇ ਚਲਣ ਸਿਖਰ ਵਿੱਚ ਸਮਰਥਾ ਅਤੇ ਸਥਿਰਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਓ।

ਚਾਰਵੇਂ ਸ਼ੁਧੀਕਰਣ ਦੀਆਂ ਸਵਿਚਾਰ

1. ਸਮਰਥਾ ਦੀਆਂ ਸ਼ਾਨਾਂ ਅਤੇ ਸ਼ੁਧੀਕਰਣ ਮੈਨੁਅਲ ਦੀਆਂ ਮੈਨਾਂ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਅਨੁਸਰਣ ਕਰੋ, ਇਸ ਤਰ੍ਹਾਂ ਦਾ ਵਿਗਿਆਨਿਕ ਸ਼ੁਧੀਕਰਣ ਯੋਜਨਾ ਬਣਾਓ ਅਤੇ ਇਸ ਨੂੰ ਅਨੁਸਰਣ ਕਰੋ।

2. ਸ਼ੁਧੀਕਰਣ ਦੌਰਾਨ ਕਫ਼ਾਈ ਦੀਆਂ ਪੂਰੀ ਤਰ੍ਹਾਂ ਕਦਮ ਲਗਾਓ ਤਾਂ ਕਿ ਉੱਚ ਤਾਪਮਾਨ ਦੀਆਂ ਜ਼ਾਲੀਆਂ ਜਾਂ ਹੋਰ ਵਿਅਕਤੀ ਦੀ ਸੁਰੱਖਿਆ ਦੀਆਂ ਖ਼ਤਰਾਂ ਨੂੰ ਬਾਝ ਕਰਨ ਲਈ ਸਹੀ ਪ੍ਰਬੰਧਨ ਹੋਵੇ।

3. ਜਦੋਂ ਭੀ ਖੰਡ ਬਦਲ੍ਹੇ ਹੋਏ ਹਨ, ਪਹਿਲਾਂ ਨਿਰਧਾਰਿਤ ਮਾਡਲ ਦੇ ਮਨੁੱਖੀ ਨਿਰਧਾਰਿਤ ਪਾਰਟ ਦੀ ਵਰਤੋਂ ਕਰੋ ਤਾਂ ਕਿ ਗੁਣਵਤਾ ਅਤੇ ਸਹਿਯੋਗ ਨੂੰ ਯਕੀਨੀ ਬਣਾਓ।

4. ਵਿਗੋਟੀਆਂ ਹਿੱਸਾਂ ਨੂੰ ਸਮੇਂ ਵਿੱਚ ਮਾਰਕ ਲਗਾਉਣ ਲਈ ਜਾਣਬੂਝ ਦੀ ਤਿਆਰੀ ਕਰੋ ਤਾਂ ਕਿ ਅਸੰਭਾਵਨਾ ਗਲਤੀਆਂ ਨੂੰ ਰੋਕਿਆ ਜਾ ਸਕੇ। ਵਿਗੋਟੀ ਅਤੇ ਸੰਭਾਵਨਾ ਦੌਰਾਨ ਸਹਿਤਾ ਕਰੋ ਤਾਂ ਕਿ ਆਲੋਕਿਕ ਹਿੱਸਾਂ ਨੂੰ ਨੁकਸਾਨ ਨਾ ਪੈਦਾ ਹੋਵੇ।

5. ਰੇਖੀ ਦੌਰਾਨ ਵੇਰਵਾ ਰਿਕਾਰਡ ਰੱਖੋ, ਤਨਾਂ ਦੀ ਜੀਵਨ ਖ਼ਤਰੀ ਅਤੇ ਰੇਖੀ ਇਤਿਹਾਸ ਦੀ ਸੂਝ ਪਾਉਣ ਲਈ ਅਤੇ ਬਾਅਦ ਵਿੱਚ ਰੇਖੀ ਯੋਜਨਾਵਾਂ ਦੀ ਬਣਾਵਟ ਲਈ ਸੰਕੇਤ ਦਿੰਦਾ ਹੈ।

ਜ਼ਿਆਦਾ ਵਿਚਾਰ ਕਰਨ ਤੇ, ਵੱਖ-ਵੱਖ ਮਾਦੇ ਦੀ ਪ੍ਰਾਂਧਰਤਾ ਨੂੰ ਟੈਸਟ ਕਰਨ ਲਈ ਇੱਕ ਮੁੱਖ ਤਨਾ, ਉੱਚ ਤਾਪਮਾਨ ਬੈਂਡਿੰਗ ਟੈਸਟ ਮਿਸ਼ੀਨ ਦੀ ਰੇਖੀ ਬਹੁਤ ਜ਼ਰੂਰੀ ਹੈ। ਇੱਕ ਮੱਤੀ ਰੇਖੀ ਯੋਜਨਾ ਦੀ ਲਾਗੂ ਕਰਨ ਦੀ ਮਦਦ ਵਿੱਚ ਤਨਾਂ ਦੀ ਕਾਰਜਕਤਾ ਦੀ ਰੱਖ ਰਹੀ ਰਹਿੰਦੀ ਹੈ ਅਤੇ ਤਨਾਂ ਦੀ ਜੀਵਨ ਖ਼ਤਰੀ ਨੂੰ ਵਧਾਉਂਦੀ ਹੈ।

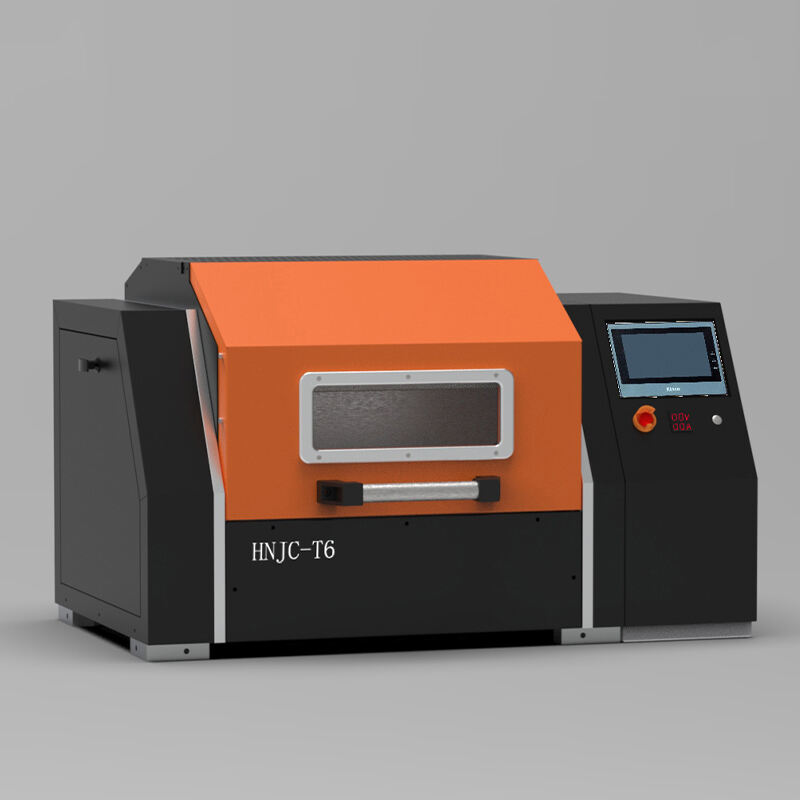

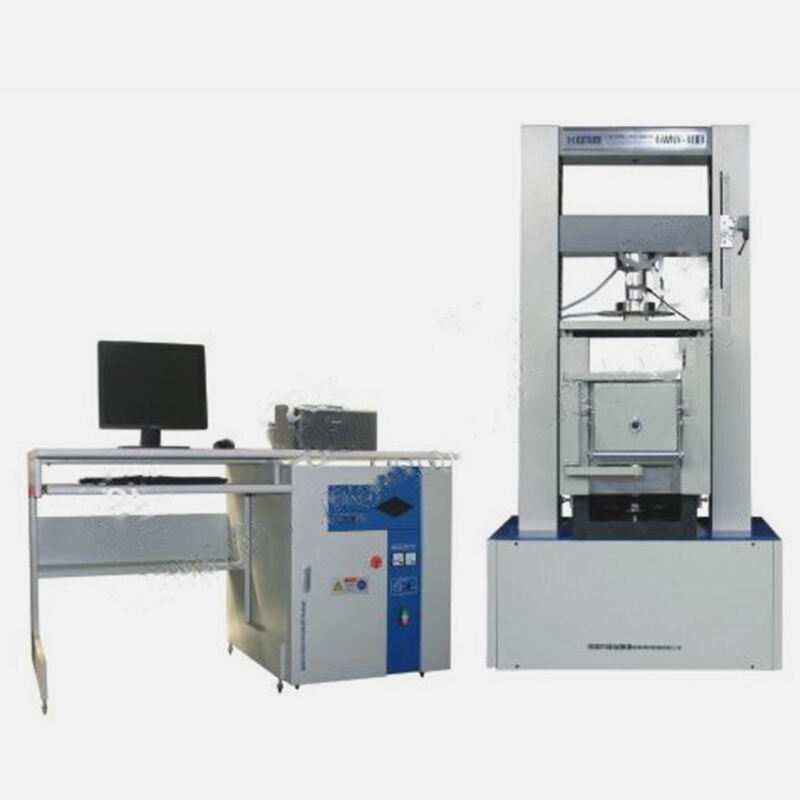

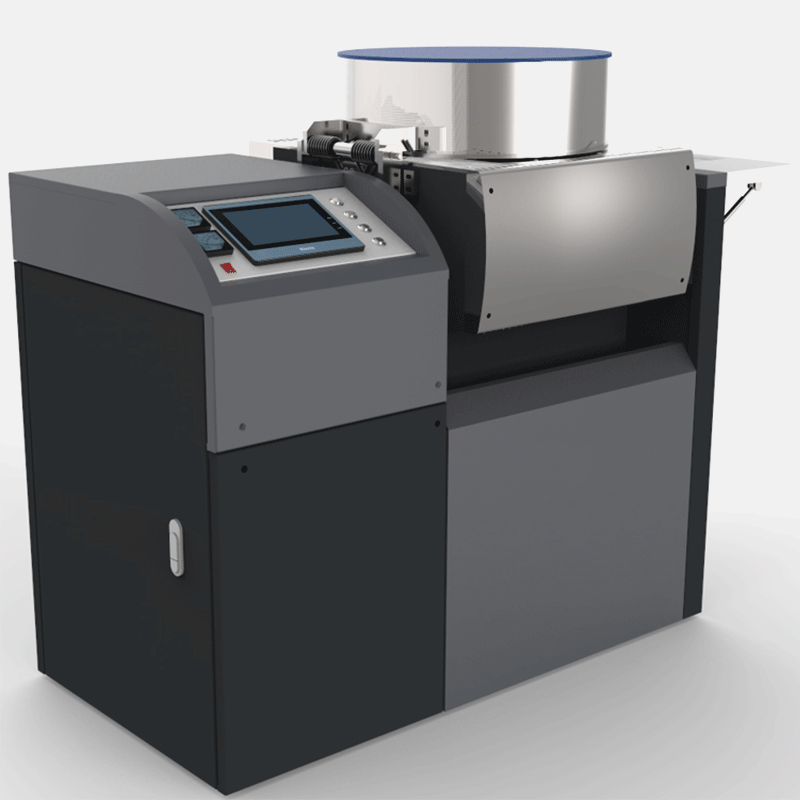

ਸੁਝਾਏ ਗਏ ਉਤਪਾਦ

गरम समाचार

-

ਚੀਨੀ ਉਤਪਾਦਕਾਂ ਨਾਲ ਮਿਲ ਕੇ ਕੰਮ ਕਰਦੇ ਹੋਏ, ਇੰਡੋਨੇਸ਼ੀਆ ਦੇ ਨਿਕਲ ਅਤੇ ਲੋਹੇ ਦੇ ਅਯਸਕ ਉਦਯੋਗ ਨੇ ਆਪਣੀ ਉੱਨਤੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਇੱਕ ਮਜ਼ਬੂਤ ਕਦਮ ਅੱਗੇ ਵਧਾਇਆ ਹੈ – JZJ ਆਟੋਮੇਸ਼ਨ ਉਪਕਰਣ ਟੈਸਟਿੰਗ ਦੀ ਕੁਸ਼ਲਤਾ ਅਤੇ ਸਹੀਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਦੇ ਹਨ।

2026-01-19

-

ਸ਼ੁਰੂਆਤ ਕਰਨ ਵਾਲਿਆਂ ਲਈ ਪੜ੍ਹਨਾ ਜ਼ਰੂਰੀ! ਉੱਚ-ਤਾਪਮਾਨ ਵਾਲੀ ਲਚਕਦਾਰ ਟੈਸਟਿੰਗ ਮਸ਼ੀਨ ਖਰੀਦਣ ਸਮੇਂ ਭੁੱਲਾਂ ਤੋਂ ਬਚਣ ਦੀ ਗਾਈਡ।

2026-01-12

-

ਨਾਨਯਾਂਗ ਤੋਂ ਪੂਰਬੀ ਅਫ਼ਰੀਕਾ ਤੱਕ: ਕੇਨੀਆ ਦੇ ਖਣਿਜ ਉਦਯੋਗ ਦੇ ਭਵਿੱਖ ਨੂੰ ਰੌਸ਼ਨ ਕਰਦੀ ਚੀਨ ਦੀ "ਫਾਇਰ ਐਸੇ" ਟੈਕਨੋਲੋਜੀ—ਕਿਰਗਿਜ਼-ਚਾਇਨੀਜ਼ ਟੈਸਟਿੰਗ ਉਪਕਰਣ ਕੰਟੇਨਰ ਲੈਬ ਦਾ ਉਦਘਾਟਨ

2025-12-30

-

ਸੋਨੇ ਦੀ ਜਾਂਚ ਐਸ਼ ਬਲੋਇੰਗ ਭੱਠੀ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

2025-12-22

-

ਉੱਚ ਤਾਪਮਾਨ 'ਤੇ ਸਮੱਗਰੀ ਦੀ "ਸਹਿਣਸ਼ੀਲਤਾ" ਦਾ ਸਹੀ ਮਾਪ-ਨਾਪ—ਨਾਨਯਾਂਗ JZJ ਟੈਸਟਿੰਗ ਉਪਕਰਣ ਕੰ., ਲਿਮਟਿਡ ਦਾ ਉੱਚ ਤਾਪਮਾਨ ਲੋਡ-ਬੈਅਰਿੰਗ ਕ੍ਰੀਪ ਟੈਸਟਰ ਸੰਯੁਕਤ ਰਾਜ ਅਮਰੀਕਾ ਨੂੰ ਨਿਰਯਾਤ ਕੀਤਾ ਗਿਆ ਹੈ।

2025-12-17

-

ਅਫ਼ਰੀਕੀ ਖਨਨ ਦਿੱਗਜਾਂ ਦੀ ਭਰੋਸੇਯੋਗ ਚੋਣ! ਨਾਨਯਾਂਗ JZJ ਟੈਸਟਿੰਗ ਜ਼ਿਮਬਾਬਵੇ ਦੇ ਸੋਨੇ ਦੀ ਖਾਣ ਉਦਯੋਗ ਵਿੱਚ ਸੁਧਾਰੀ ਹੋਈ "ਕੋਰ ਪਾਵਰ" ਦਾ ਟੀਕਾ ਲਗਾ ਰਿਹਾ ਹੈ।

2025-12-08

-

ਏਮ्बिएंट ਤापਮान घिसावट ਟੈਸਟਰ ਦਾ ਕਾਰਜ ਸਿਧਾਂਤ ਅਤੇ ਉਪਯੋਗ ਸੀਮਾ

2025-11-07

-

ਅੱਗ ਵਿਸ਼ਲੇਸ਼ਣ ਵਿੱਚ ਵਰਤੀਆਂ ਜਾਣ ਵਾਲੀਆਂ ਮੁੱਖ ਰਿਐਜੈਂਟਸ ਅਤੇ ਉਨ੍ਹਾਂ ਦੀਆਂ ਕਾਰਜਸ਼ੀਲਤਾਵਾਂ

2025-10-13

-

ਤੁਹਾਨੂੰ ਅੱਗ ਪਰਖ ਐਸ਼ ਉੱਡਾਉਣ ਭੱਠੀ ਬਾਰੇ ਦੱਸੋ

2025-09-23

-

ਲੋਡ ਹੇਠ ਰੀਫਰੈਕਟਰੀਨੈਸ (ਆਰ.ਯੂ.ਐੱਲ.) ਅਤੇ ਕ੍ਰੀਪ ਇਨ ਕੰਪ੍ਰੈਸ਼ਨ (ਸੀ.ਆਈ.ਸੀ.) ਟੈਸਟਿੰਗ ਮਸ਼ੀਨ ਦੀ ਆਮ ਖਰਾਬੀ ਦਾ ਨਿਦਾਨ

2025-08-25

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK