- Przegląd

- Zapytanie

- Produkty powiązane

Parametry techniczne:

* **Pojemność systemu spalania wzbogaconego tlenem:** 5 t/d

* **Czas pracy:** Ciągła praca 24 godziny na dobę

* **Typ pieca:** Pionowy piec wysokotemperaturowy

* **Sposób dozowania:** Dozowanie taśmowe (możliwe dozowanie okresowe)

* **Sposób dozowania:** Ślimak transportowy

* **Strata przy prażeniu:** ≤3%, zaprojektowano zgodnie z HJ/T 20.

* **Ciśnienie w piecu:** Projekt pod ciśnieniem ujemnym. Brak cofania się płomienia (-10~-30 Pa)

* **Temperatura pieca:** 600℃. W dwóch sekcjach (środkowej i górnej części pieca) zainstalowano punkty pomiarowe do ciągłego, online’owego pomiaru termoparą.

* **Temperatura komory wtórnego spalania:** 850℃-1300℃

* **Sposób zapłonu:** Paliwo (olej napędowy). Po pierwszym zapłonie możliwe jest ciągłe działanie.

* **Powierzchnia podłogi (metry kwadratowe):** Około 120 metrów kwadratowych

Zasada spalania:

Stosowana jest technologia spalania wzbogaconego tlenem. W warunkach wzbogacenia tlenem cząsteczki wielkocząsteczkowe węgla aktywowanego ulegają całkowitemu spalaniu i rozkładowi, tworząc gazy o małej masie cząsteczkowej, smołę oraz pozostałości. Spalanie wzbogacone tlenem pozwala nie tylko na unieszkodliwienie odpadów, redukcję ich objętości i odzysk surowców, lecz także skutecznie eliminuje problem zanieczyszczenia dioksynami wynikający ze spalania.

Spalanie wzbogacone tlenem można podzielić na dwa etapy:

* **Główny etap reakcji:** W warunkach wysokiego stężenia tlenu i wystarczającego ogrzewania odpady stałe palne ulegają pierwotnej pirolizie, uwalniając lotne składniki, smołę oraz metan w postaci gazowej. Główny etap reakcji jest główną przyczyną początkowej utraty masy.

* **Drugorzędny etap reakcji:** W miarę wzrostu temperatury makrocząsteczki ulegają dalszej pirolizie, tworząc złożone gazy, metan i tlen. Drugorzędny etap reakcji można dodatkowo podzielić na drugorzędne reakcje cząsteczek małych i drugorzędne reakcje makrocząsteczkowe.

Drugorzędne reakcje cząsteczek małych: Odnoszą się one do dalszego rozkładu etylenu, etanu itp. na metan, wodór itp.

Reakcje wtórnej pirolizy makrocząsteczek: Odnoszą się do dalszej pirolizy związków zawierających pierścienie polietylenowe, związki organiczne, aminy itp. na niskocząsteczkowe substancje takie jak metan, benzen, woda i węgiel. W miarę wzrostu temperatury intensywność wtórnej pirolizy rośnie, co prowadzi do szybkiego zwiększenia produkcji gazu.

W porównaniu z pirolizą spalanie w atmosferze tlenowej oferuje następujące zalety:

(1) Podczas pirolizy składniki organiczne w odpadach mogą być przekształcane w różne użyteczne formy energii, takie jak gazy palne i smoła, co zapewnia lepszą efektywność ekonomiczną;

(2) Niższy współczynnik powietrza podczas zgazowania znacząco zmniejsza emisję gazów spalinowych, poprawia wykorzystanie energii, redukuje emisję tlenków azotu oraz obniża koszty inwestycyjne i eksploatacyjne urządzeń do oczyszczania gazów spalinowych;

(3) W warunkach atmosfery redukującej metale nie ulegają utlenianiu, co ułatwia ich recykling. Ponadto metale takie jak Cu i Fe rzadziej tworzą katalizatory sprzyjające powstawaniu dioksyn;

(4) Spaliny powstałe w wyniku wysokotemperaturowego spalania tlenowego zawierają mniej metali ciężkich i dioksyn, co skutkuje mniejszym zanieczyszczeniem wtórnym, uproszczonym kontrolowaniem emisji zanieczyszczeń oraz większym bezpieczeństwem ekologicznym.

Gdy spalarnia tlenowa działa stabilnie, odpady wewnętrzne dzielą się od góry do dołu na cztery strefy: warstwę suszenia, warstwę gazowania, warstwę czerwonego węgla i warstwę popiołu. Warstwa Czerwonego Węgla (Strefa Spalania): Stabilna warstwa czerwonego węgla o grubości około 500 mm i temperaturze 600°C dostarcza stałą energię cieplną niezbędną do gazowania i suszenia wyższych warstw.

Warstwa pirolizy i zgazowania: Po spalaniu i wysuszeniu odpad pochłania energię cieplną z warstwy czerwonego węgla i ulega zgazowaniu, tworząc palne gazy węglowodorowe, takie jak H2, CO, CH4 i C2H6. W warunkach niedoboru tlenu stężenie gazów palnych osiąga optymalny poziom w temperaturze od 500℃ do 600℃.

C + CO2 = 2CO H2O + C = H2 + CO C + 2H2 = CH4 CO + H2O = CO2 + H2

Warstwa suszenia: Komora suszarnicza znajduje się w górnej części korpusu pieca. Spaliny są odprowadzane z góry, co przyspiesza proces suszenia materiału.

Warstwa popiołu: Po całkowitym spaleniu materiału w warstwie czerwonego węgla powstaje popiół. Po bezpiecznym postępowaniu w wysokiej temperaturze może być wykorzystywany jako materiał do warstw drogowych lub na wyznaczonych składowiskach. Po normalnym użytkowaniu codziennie usuwana jest określona ilość popiołu.

Opisy systemu: System podawania:

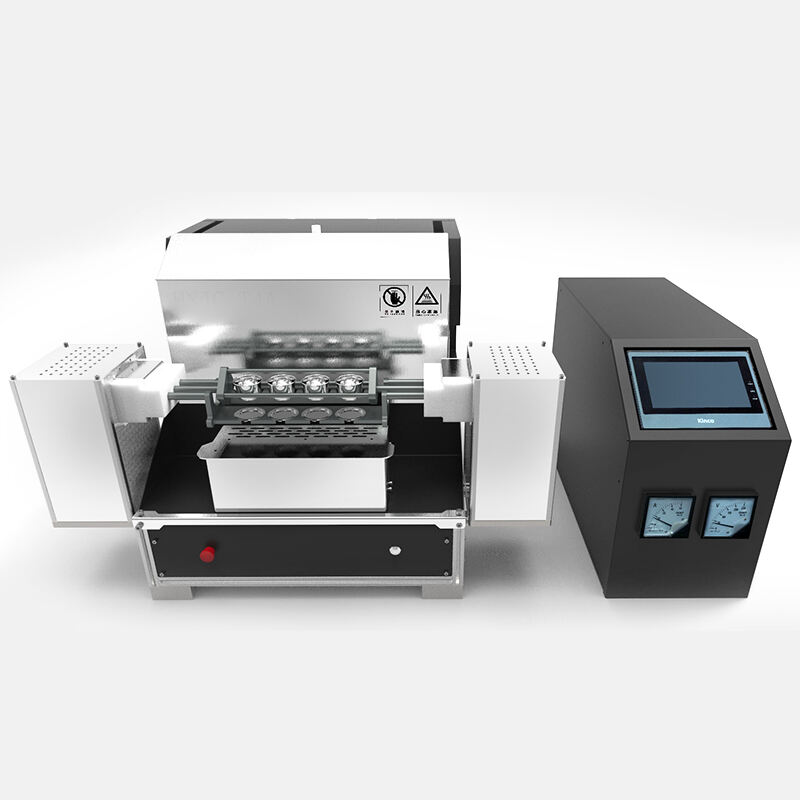

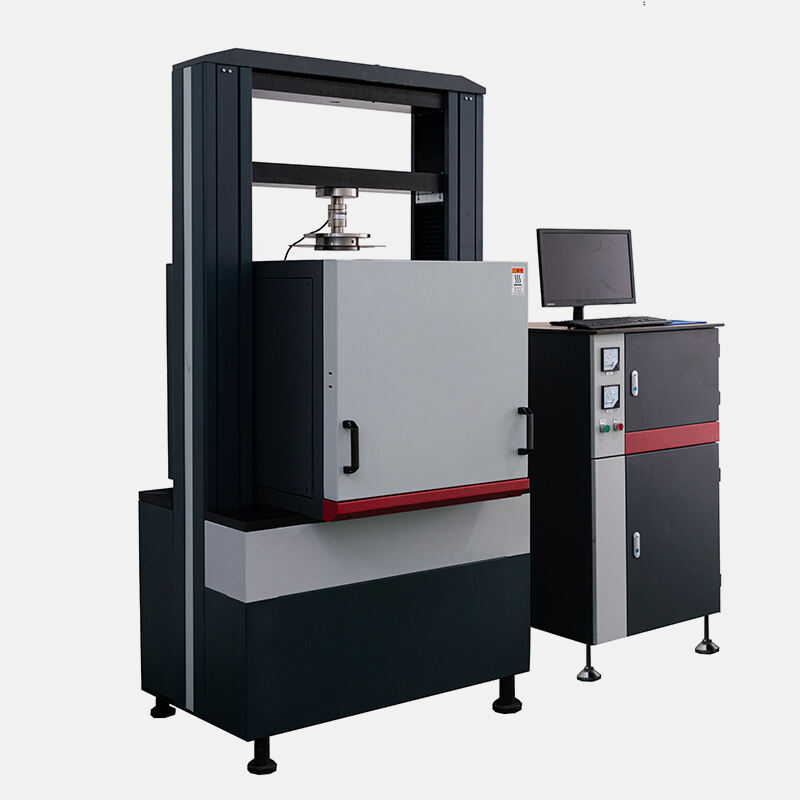

Zasilanie podstawowe: stalowy transportowy przenośnik taśmowy, dolna płyta przepuszczalna, zasilanie ciągłe z regulacją częstotliwości, wymiary: 800 mm szerokości x 4500 mm długości. Zasilanie wtórne: stal węglowa (typ ślimakowy), zasobnik zasilający, osłona przeciwwiatrowa, uszczelnione połączenie z korpusem pieca, wymiary: 400 mm średnicy x 1800 mm długości. System spalania: wielostopniowe spalanie wirowe w wysokiej temperaturze: korpus pieca ze stali węglowej, odlewy jednopiece, izolacja z krzemianu glinowo-krzemowego, powłoka zewnętrzną blachy metalowej, wymiary: 2000 mm x 2000 mm x 3000 mm. W skład wchodzi: dopływ powietrza pierwotnego, podgrzewanie powietrza wtórnego, wentylator dostarczający tlenu, wyświetlacz ciśnienia, wyświetlacz temperatury. Czujniki, termopary, zapalniki automatyczne, zawory wybuchowe, automatyczne odprowadzanie żużlu (typu ślimakowego)

System chłodzenia:

Szybkie chłodzenie: obieg wody chłodzonej (stal węglowa), pompa wody, wieża chłodzenia

Wymiary: 3500 mm x 1200 mm x 1500 mm

System oczyszczania spalin:

Desulfuracja i denitryfikacja (metoda mokra): Trójwarstwowy system natryskowy, pompa zanurzeniowa, zbiornik odczynnika, 2,2 kW

Wymiary: 800 mm x 3000 mm

System wtórnego natrysku: Wieża cyklonowa, trójwarstwowy filtr, płyta cyklonowa gazowa, 3 kW

Wymiary: 2400 mm x 1500 mm x 3000 mm

Separator wodno-wysokopróżny: 8-dyskowe dynamiczne zatrzymanie, 80 W, wymiary: 1000 mm x 1300 mm x 1300 mm

Mokry elektrofiltr wysokonapięciowy: Automatyczne czyszczenie, 12 kW, wymiary 3200 mm x 3200 mm x 4800 mm

Filtr workowy: Stal węglowa, wymiary 2200 mm x 1800 mm x 4500 mm

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK