Valor de aplicação do testador de fluência sob carga em altas temperaturas na fábrica de materiais refratários

O valor de aplicação da máquina de teste de refratariedade sob carga (RUL) e fluência sob compressão (CIC) na fábrica de materiais refratários

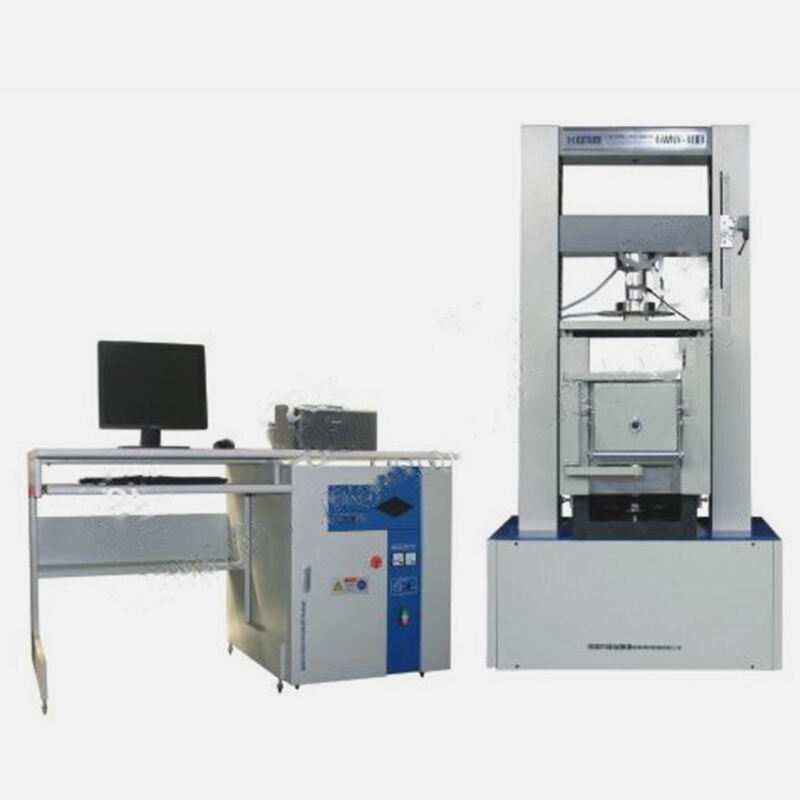

O equipamento de ensaio de fluência sob carga a alta temperatura é o equipamento central para controle de qualidade e P&D na fábrica de materiais refratários. Seu papel abrange todo o processo de desenvolvimento do produto, monitoramento da produção e otimização do desempenho. Seu valor específico reflete-se nos seguintes aspectos:

1. Garantir que a qualidade e o desempenho do produto atendam aos padrões

1) Medição precisa dos indicadores-chave de desempenho

O equipamento mede diretamente a temperatura de amolecimento sob carga a alta temperatura (a temperatura crítica em que o material começa a se deformar sob carga) e a taxa de fluência compressiva sob alta temperatura (taxa de deformação sob temperatura e carga constantes) dos materiais refratários. Esses dois parâmetros são requisitos obrigatórios pelas normas internacionais/nacionais (como GB/T 5073-2005, GB/T 5989-2008). Através dos testes, a fábrica pode garantir que o produto atenda ao acordo técnico do cliente e às especificações da indústria, evitando devoluções ou reclamações devido a desempenho abaixo do padrão.

2) Previsão da vida útil real

Os materiais refratários são submetidos a cargas mecânicas (como pressão estática do aço fundido e tensão térmica) por muito tempo em fornos de alta temperatura, e sua falha é frequentemente causada por deformação lenta por fluência. O equipamento de teste simula as condições de trabalho (como pressão de 0,2 MPa e temperatura constante de 1400-1600 °C) e quantifica a taxa de deformação (fórmula de cálculo da taxa de fluência: P = (Ln - Lo) / L1 × 100%) para fornecer suporte de dados na previsão da vida útil dos materiais em ambientes reais.

2. Otimização da fórmula de direção e melhoria do processo

1) Orientação na seleção das matérias-primas e no projeto da formulação

Ao comparar as curvas de fluência de amostras com diferentes fórmulas (como estágios iniciais de fluência, fluência em regime permanente e fluência acelerada), identifique os efeitos da pureza das matérias-primas, do teor de impurezas (tais como Na₂O, CaO) e da proporção da fase vítrea sobre a estabilidade em altas temperaturas. Por exemplo, adicionar partículas de quartzo em tijolos de alta alumina pode desencadear o "efeito de fluência reversa" (expansão associada à mulita), compensar a deformação por retração e melhorar significativamente a resistência à fluência.

2) Otimização dos parâmetros do processo de produção

Os dados dos testes podem ser realimentados na etapa de produção para orientar o ajuste da classificação granulométrica, pressão de moldagem ou sistema de queima (como curva de aquecimento, tempo de manutenção térmica). Um corpo cerâmico verde de alta densidade ou um processo de sinterização adequado pode reduzir a porosidade e aumentar a capacidade do material de resistir à deformação

3. Melhorar significativamente a eficiência dos testes e reduzir o consumo de energia

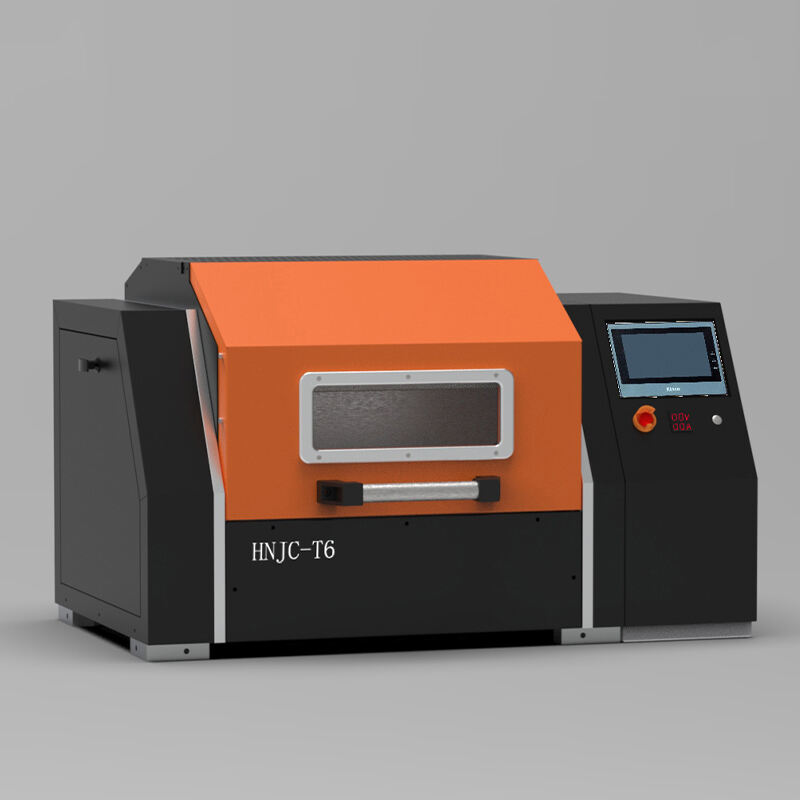

1) Capacidade de testes paralelos com múltiplas amostras

Testadores modernos (como os projetos patenteados CN202485994U e CN201464300U) utilizam fornos retangulares e estruturas modulares, podendo testar 2 a 6 amostras simultaneamente (equipamentos tradicionais suportam apenas 1), encurtando o ciclo de teste em mais de 60%. Por exemplo, um único teste de fluência dura 50-100 horas, e a operação síncrona multi-canal pode reduzir significativamente o tempo de espera15.

2) Reduzir custos abrangentes dos experimentos

O teste síncrono com múltiplas amostras reduz processos repetidos de aquecimento e resfriamento, diminuindo o consumo de energia em 50% (uma única amostra consome cerca de 500 kWh, enquanto sistemas com múltiplas amostras requerem apenas 100-200 kWh por amostra). Ao mesmo tempo, reduz o tempo de ocupação do equipamento e a frequência de operações manuais

4. Otimização conjunta da inovação tecnológica e do projeto dos equipamentos

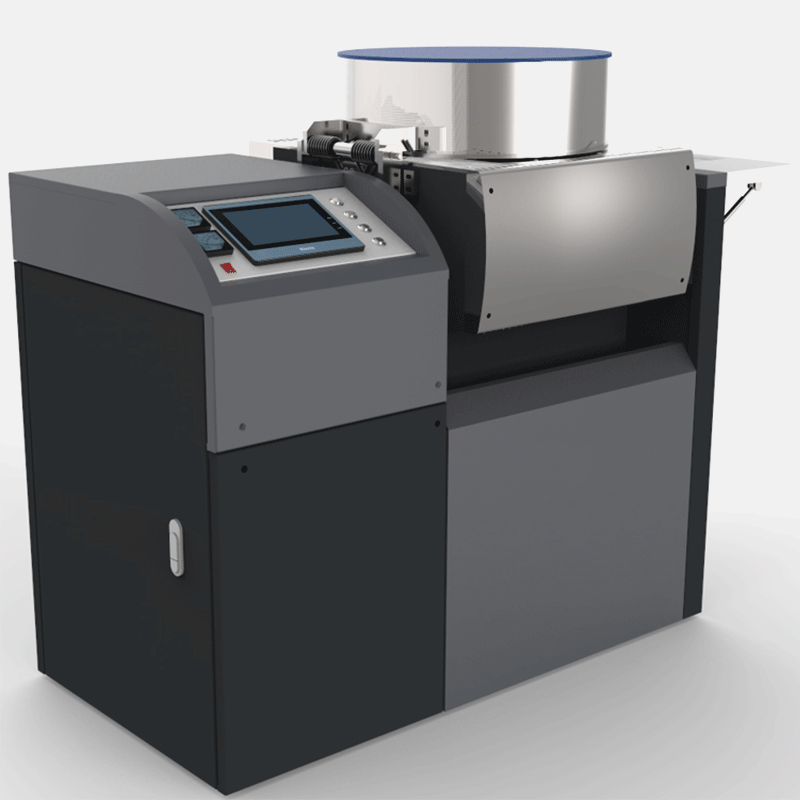

1) Controle preciso da temperatura e aquecimento uniforme

Adota um forno aberto (frente/traseira destacável) e uma disposição circunferencial dos elementos de aquecimento (como barras de silício-molibdênio), garantindo que a diferença de temperatura na zona de temperatura uniforme do forno seja ≤5°C, evitando desvios nos dados devido ao gradiente térmico. O design automático do forno com elevação simplifica o processo de carregamento das amostras e melhora a segurança operacional.

2) Gestão inteligente de dados

Sistema integrado de controle por computador, coleta em tempo real dos dados de deformação-temperatura-tempo, geração automática de gráficos e relatórios (como curvas de temperatura-deformação e taxa de fluência-tempo), suporte à recuperação histórica de dados e análise comparativa

5. Apoia a conformidade regulatória e a competitividade no mercado

1) Atende múltiplas certificações normativas

O equipamento é compatível com os requisitos de teste das normas nacionais (GB/T), normas metalúrgicas (YB/T) e normas internacionais (ISO), como o método da elevação diferencial de temperatura (GB/T 5989) e o método não diferencial (YB/T 370), ajudando os produtos a ingressarem no mercado internacional.

2) Fortalecer a confiança do cliente e as capacidades de serviço técnico

Fornecer relatórios de teste autoritativos (como taxa de fluência sob carga, ponto de temperatura de amolecimento sob carga), que podem ser utilizados como anexo ao acordo técnico, aumentando a confiança do cliente na qualidade do produto. Ao mesmo tempo, os dados dos testes apoiam soluções personalizadas (como materiais recomendados para graus específicos de aço ou tipos de forno)

6. Resumo do valor de aplicação do medidor de fluência sob carga a alta temperatura em fábrica de materiais refratários

A tabela a seguir resume os cenários e benefícios específicos de aplicação deste equipamento nos departamentos principais da fábrica:

| Setor de aplicação | Principais Cenários de Aplicação | Realização de valor |

| Departamento de Controle de Qualidade | Inspeção amostral de desempenho do produto na fábrica Verificação de produtos personalizados pelo cliente |

Garantir que os produtos estejam em conformidade com padrões nacionais/internacionais e evitar disputas e devoluções por qualidade |

| Pesquisa e Desenvolvimento | Avaliação de desempenho de nova fórmula Estudo de substituição de matérias-primas |

Reduzir o ciclo de pesquisa e desenvolvimento em mais de 50% Quantificar a direção da otimização (por exemplo, reduzir o teor de impurezas) |

| Departamento de Produção | Verificação de ajuste dos parâmetros do processo Monitoramento da estabilidade entre lotes |

Orientar a otimização da distribuição do tamanho das partículas e do processo de sinterização para alcançar diagnóstico rápido de problemas na produção |

| Vendas e Suporte Técnico | Fornecer relatórios de desempenho dos produtos e suporte para soluções personalizadas | Aumentar a confiança do cliente e poder de negociação Recomendar o melhor material para condições específicas de trabalho |

| Departamento de Gestão de Equipamentos | Otimização do processo de teste Controle de custo energético |

Reduzir o consumo energético por amostra em 50% Aumentar a utilização e taxa de rotatividade dos equipamentos |

Resumo

O testador de deformação sob carga a alta temperatura é uma ferramenta essencial para que as fábricas de materiais refratários alcancem controle de qualidade dos produtos, inovação de processos e redução de custos com melhoria de eficiência. Seu papel não se limita a atender aos requisitos padrão de teste, mas também promove o projeto de materiais de orientação empírica para orientação baseada em dados ao quantificar o comportamento de deformação em altas temperaturas, melhorando assim a confiabilidade e o tempo de vida útil dos produtos em cenários industriais de alta temperatura (como fornos de aço e cimento). Para fábricas médias e grandes com produção anual de 10.000 toneladas, investir nesse equipamento pode recuperar os custos em 1 a 2 anos por meio da redução das taxas de sucata, diminuição dos custos de teste e aumento do valor agregado dos pedidos dos clientes.

Produtos Recomendados

Notícias em Destaque

-

Atravessando montanhas e mares, refinando ouro verdadeiro — os fornos de ensaio ao fogo da Nanyang JZJ Testing Equipment Co., Ltd. são exportados para a África, contribuindo para o novo desenvolvimento da indústria mineradora.

2026-02-27

-

Guia de compra de máquina de ensaio de resistência à flexão em altas temperaturas de alto desempenho e custo-efetiva

2026-02-12

-

Guia de Operação da Máquina de Ensaio de Flexão em Alta Temperatura: Até iniciantes podem começar facilmente.

2026-02-03

-

Trabalhando em conjunto com fabricantes chineses, a indústria de níquel e minério de ferro da Indonésia deu um passo sólido rumo à modernização – os equipamentos de automação JZJ ajudam a melhorar a eficiência e a precisão dos testes.

2026-01-19

-

Uma leitura obrigatória para iniciantes! Um guia para evitar armadilhas ao comprar uma máquina de ensaio de flexão em alta temperatura.

2026-01-12

-

De Nanyang à África Oriental: A Tecnologia Chinesa de "Ensaio por Fusão" Ilumina o Futuro da Indústria Mineira do Quênia — O Lançamento do Laboratório em Contêineres de Equipamentos de Teste China-Quirguistão

2025-12-30

-

Características do Forno de Sopro de Cinzas para Teste de Ouro

2025-12-22

-

Medindo com precisão a "resistência" dos materiais em altas temperaturas — o equipamento de ensaio de fluência sob carga em alta temperatura da Nanyang JZJ Testing Equipment Co., Ltd. é exportado para os Estados Unidos.

2025-12-17

-

A escolha confiável dos gigantes mineradores africanos! A Nanyang JZJ Testing injeta um refinado "poder central" na indústria de mineração de ouro do Zimbábue.

2025-12-08

-

Princípio de funcionamento e faixa de aplicação do teste de abrasão em temperatura ambiente

2025-11-07

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK