- Visão Geral

- Inquérito

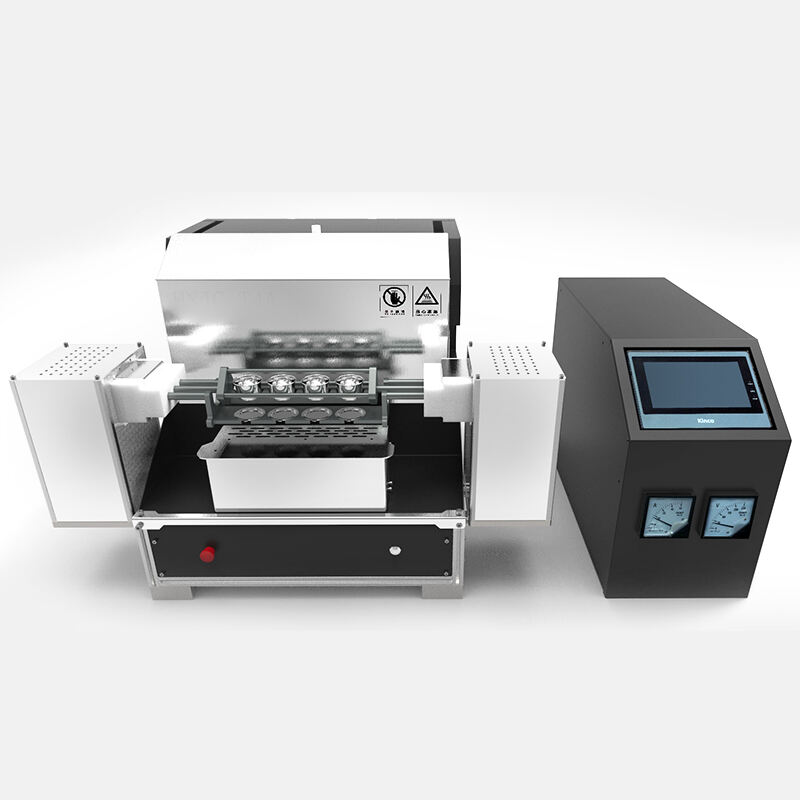

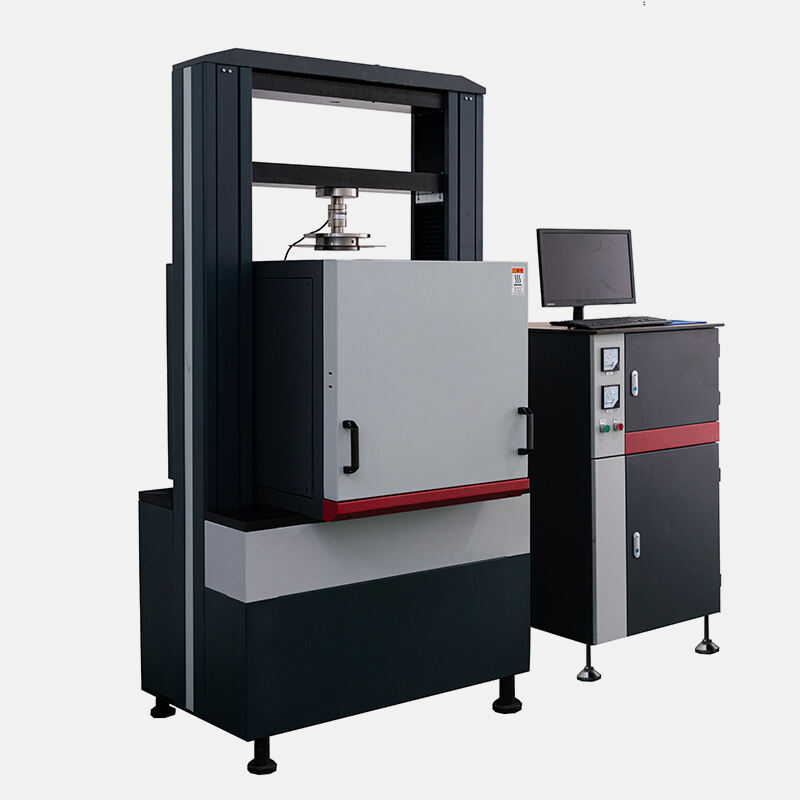

- Produtos Relacionados

Parâmetros técnicos:

* **Capacidade de Processamento do Sistema de Incineração Enriquecido com Oxigênio:** 5t/d

* **Tempo de Operação:** Operação contínua de 24 horas

* **Tipo de Forno:** Incinerador vertical de alta temperatura

* **Método de Alimentação:** Alimentação por esteira (alimentação intermitente possível)

* **Método de Alimentação:** Transportador helicoidal

* **Perda ao Fogo:** ≤3%, projetado conforme HJ/T 20.

* **Pressão no Forno:** Projeto em pressão negativa. Sem retorno de chama (-10~-30Pa)

* **Temperatura do Forno:** 600℃. Pontos de monitoramento são instalados em duas seções (seção média e superior do forno) para medição em tempo real contínua por termopar.

* **Temperatura da Câmara de Combustão Secundária:** 850℃-1300℃

* **Método de Ignição:** Combustível (diesel). É possível operação contínua após a ignição inicial.

* **Área do Piso (metros quadrados):** Aproximadamente 120 metros quadrados

Princípio da Incineração:

É empregada a tecnologia de incineração enriquecida com oxigênio. Em condições de enriquecimento com oxigênio, as macromoléculas de carvão ativado passam por combustão completa e se decompõem, produzindo gases de pequenas moléculas, alcatrão e resíduos. A incineração enriquecida com oxigênio não apenas alcança a inofensivização dos resíduos, redução de volume e recuperação de recursos, mas também supera efetivamente o problema de poluição por dioxinas causado pela incineração.

A incineração enriquecida com oxigênio pode ser dividida em duas etapas:

* **Estágio de reação primária:** Em condições de alto oxigênio e aquecimento suficiente, os resíduos sólidos combustíveis sofrem pirólise primária, liberando voláteis, alcatrão e metano como produtos gasosos. O estágio de reação primária é a principal causa da perda inicial de peso.

* **Estágio de reação secundária:** À medida que a temperatura aumenta, as macromoléculas sofrem pirólise adicional, gerando gases complexos, metano e oxigênio. O estágio de reação secundária pode ser ainda dividido em reações secundárias de pequenas moléculas e reações secundárias de macromoléculas.

Reações secundárias de pequenas moléculas: Referem-se à decomposição adicional de etileno, etano, etc., em metano, hidrogênio, etc.

Reações de pirólise secundária macromoleculares: Referem-se à pirólise adicional de compostos contendo anéis de polietileno, compostos orgânicos, compostos amino, etc., em substâncias de pequenas moléculas como metano, benzeno, água e carbono. Com o aumento da temperatura, a pirólise secundária intensifica-se, levando a um rápido aumento na produção de gás.

Em comparação com a pirólise, a combustão oxi-combustível oferece as seguintes vantagens:

(1) Durante a pirólise, os componentes orgânicos nos resíduos podem ser convertidos em várias formas utilizáveis de energia, como gases combustíveis e alcatrão, resultando em melhor eficiência econômica;

(2) O coeficiente de ar mais baixo durante a gaseificação reduz significativamente as emissões de gases de escape, melhora a utilização de energia, reduz as emissões de óxidos de nitrogênio e diminui o investimento e os custos operacionais dos equipamentos de tratamento de gases de escape;

(3) Sob uma atmosfera redutora, os metais não são oxidados, facilitando a reciclagem. Além disso, metais como Cu e Fe têm menor probabilidade de gerar catalisadores que promovam a formação de dioxinas;

(4) Os gases de combustão produzidos pela incineração oxi-combustível em alta temperatura contêm menos metais pesados e dioxinas, resultando em menor poluição secundária, controle de poluição simplificado e maior segurança ambiental.

Uma vez que o incinerador oxi-combustível esteja operando de forma estável, os resíduos internos são divididos em quatro camadas de cima para baixo: uma camada de secagem, uma camada de gaseificação, uma camada de carvão vermelho e uma camada de cinzas. Camada de Carvão Vermelho (Camada de Combustão): Uma camada estável de carvão vermelho, com aproximadamente 500 mm de espessura, à temperatura de 600 °C, fornece energia térmica estável para a gaseificação e secagem das camadas superiores.

Camada de Gaseificação por Pirólise: Após a combustão e secagem, o resíduo absorve a energia térmica da camada de carbono vermelho e sofre gaseificação, produzindo gases hidrocarbonetos inflamáveis como H2, CO, CH4 e C2H6. Em condições de deficiência de oxigênio, a concentração de gases inflamáveis atinge seu nível ótimo numa temperatura entre 500℃ e 600℃.

C + CO2 = 2CO H2O + C = H2 + CO C + 2H2 = CH4 CO + H2O = CO2 + H2

Camada de Secagem: A câmara de secagem está localizada na parte superior do corpo do forno. Os gases residuais são extraídos pelo topo, acelerando a secagem do material.

Camada de Cinzas: Após a queima completa do material na camada de carbono vermelho, forma-se cinza. Após tratamento inócuo em alta temperatura, pode ser utilizada como enchimento para aterros viários ou em aterros sanitários designados. Uma certa quantidade de cinza é removida diariamente após uso normal.

Descrições do Sistema: Sistema de Alimentação:

Alimentação principal: Transportador de corrente em aço inoxidável, placa inferior permeável, alimentação contínua com conversão de frequência, dimensões: 800 mm de largura x 4500 mm de comprimento. Alimentação secundária: Aço carbono (tipo rosca sem-fim), funil de alimentação, cobertura contra vento, conexão selada ao corpo do forno, dimensões: 400 mm de diâmetro x 1800 mm de comprimento. Sistema de incineração: Incineração multietapa em vórtice de alta temperatura: Corpo do forno em aço carbono, fundido internamente em uma peça, isolamento de silicato de alumínio, revestimento externo em chapa metálica, dimensões: 2000 mm x 2000 mm x 3000 mm. Inclui: entrada de ar primário, aquecimento de ar secundário, ventilador de suprimento de oxigênio, display de pressão, display de temperatura. Sensores, termopares, ignitores automáticos, válvulas à prova de explosão, descarga automática de escória (tipo rosca sem-fim)

Sistema de arrefecimento:

Resfriamento rápido: Circulação refrigerada a água (aço carbono), bomba d'água, torre de resfriamento

Dimensões: 3500 mm x 1200 mm x 1500 mm

Sistema de Tratamento de Gases de Chaminé

Desulfurização e Denitrificação (Método Úmido): Sistema de pulverização em três camadas, bomba submersível, tanque de reagente, 2,2KW

Dimensões: 800mm x 3000mm

Sistema de Pulverização Secundário: Torre ciclônica, filtro de três camadas, placa ciclônica de gás, 3KW

Dimensões: 2400mm x 1500mm x 3000mm

Separador a vácuo com água: Intercepção dinâmica de 8 discos, 80W Dimensões: 1000mm x 1300mm x 1300mm

Precipitador eletrostático úmido de alta tensão: Limpeza automática, 12KW, dimensões 3200mm x 3200mm x 4800mm

Filtro de manga: Aço carbono, dimensões 2200mm x 1800mm x 4500mm

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK