Высокотемпературный испытательный стенд для определения ползучести под нагрузкой в огнеупорном производстве

Прикладное значение испытательной машины на огнеупорность под нагрузкой (RUL) и ползучесть при сжатии (CIC) на заводе по производству огнеупорных материалов

Испытательная машина для определения ползучести при высокотемпературной нагрузке является основным оборудованием для контроля качества и исследований на заводах по производству огнеупорных материалов. Ее применение охватывает весь процесс разработки продукции, контроля производства и оптимизации характеристик. Конкретная ценность выражается в следующих аспектах:

1. Обеспечение соответствия качества и характеристик продукции установленным стандартам

1) Точное измерение ключевых показателей эффективности

Данное оборудование позволяет непосредственно измерить температуру размягчения под нагрузкой (критическая температура, при которой материал начинает деформироваться под нагрузкой) и скорость ползучести при высокой температуре и постоянной нагрузке (скорость деформации при постоянной температуре и нагрузке) огнеупорных материалов. Эти два параметра являются обязательными показателями, требуемыми международными/национальными стандартами (например, ГОСТ 5073-2005, ГОСТ 5989-2008). Проведя испытания, завод может гарантировать соответствие продукции техническому соглашению с заказчиком и отраслевым стандартам, избегая возвратов или претензий из-за несоответствия показателей.

2) Прогнозирование фактического срока службы

Огнеупорные материалы в течение длительного времени подвергаются механическим нагрузкам (таким как статическое давление расплавленной стали и термическое напряжение) в высокотемпературных печах, а их выход из строя часто вызван медленной деформацией ползучести. Испытательное оборудование имитирует рабочие условия (например, давление 0,2 МПа и постоянная температура 1400-1600℃) и количественно оценивает скорость деформации (формула расчета скорости ползучести: P = (Ln - Lo) / L1 × 100%), чтобы обеспечить данными для прогнозирования срока службы материалов в реальных условиях эксплуатации.

2. Оптимизация формулы и улучшение технологического процесса

1) Рекомендации по выбору сырья и проектированию состава

Путем сравнения кривых ползучести образцов с различными составами (например, начальная стадия ползучести, стадия установившейся ползучести и стадия ускоренной ползучести) определить влияние чистоты исходных материалов, содержания примесей (таких как Na₂O, CaO) и соотношения стекловидной фазы на стабильность при высоких температурах. Например, добавление кварцевых частиц в высокоглиноземные огнеупоры может вызвать "обратный эффект ползучести" (расширение, связанное с муллитом), компенсировать деформацию усадки и значительно повысить сопротивляемость ползучести.

2) Оптимизация параметров производственного процесса

Данные испытаний могут быть переданы обратно на производство для корректировки гранулометрического состава, давления формования или режима обжига (например, температурного графика, времени изотермической выдержки). Высокоплотное сырое тело или рациональный режим спекания могут снизить пористость и повысить способность материала противостоять деформации

3. Значительно повысить эффективность испытаний и снизить энергопотребление

1) Возможность параллельного испытания нескольких образцов

Современные испытательные установки (например, конструкции по патентам CN202485994U и CN201464300U) используют прямоугольные печи и модульную структуру, что позволяет одновременно испытывать 2-6 образцов (традиционное оборудование поддерживает только 1), сокращая цикл испытаний более чем на 60%. Например, одно испытание на ползучесть занимает 50-100 часов, а многоканальная синхронная работа значительно сокращает время ожидания15.

2) Снижение общих эксплуатационных расходов

Многообразцовая синхронная проверка уменьшает повторяющиеся процессы нагрева и охлаждения, снижает потребление электроэнергии на 50% (одиночный образец потребляет около 500 кВт·ч, а в многообразцовых системах требуется всего 100-200 кВт·ч на образец). В то же время сокращается время занятости оборудования и частота ручных операций

4. Совместная оптимизация технологических инноваций и конструкции оборудования

1) Точное регулирование температуры и равномерный нагрев

Применяется открытая печь (съемная спереди/сзади) и окружное расположение нагревательных элементов (например, кремниевые молибденовые стержни), чтобы обеспечить разницу температур в рабочей зоне печи ≤5°C и избежать отклонения данных из-за температурного градиента. Конструкция с автоматическим подъемом печи упрощает процесс загрузки образцов и повышает безопасность эксплуатации.

2) Интеллектуальное управление данными

Интегрированная компьютерная система управления, сбор данных о деформации-температуре-времени в реальном времени, автоматическое построение графиков и вывод отчетов (например, графики температура-деформация, скорость ползучести-время), поддержка просмотра исторических данных и сравнительного анализа

5. Поддержка соответствия отраслевым стандартам и конкурентоспособности на рынке

1) Соответствие нескольким стандартам сертификации

Оборудование соответствует требованиям испытаний национальных стандартов (GB/T), металлургических стандартов (YB/T) и международных стандартов (ISO), таких как метод дифференциального повышения температуры (GB/T 5989) и недифференциальный метод (YB/T 370), что помогает товарам выйти на международный рынок.

2) Повышение доверия клиентов и технических сервисных возможностей

Предоставление авторитетных испытательных отчетов (например, скорости ползучести, температурной точки размягчения под нагрузкой), которые могут быть приложены к техническому соглашению для усиления доверия клиентов к качеству продукции. В то же время данные испытаний поддерживают индивидуальные решения (например, рекомендуемые материалы для определенных марок стали или типов печей)

6. Обобщение ценности применения высокотемпературного испытательного оборудования для определения деформации ползучести под нагрузкой на заводе по производству огнеупорных материалов

В следующей таблице обобщены конкретные сценарии применения и преимущества этого оборудования в ключевых отделах завода:

| Сфера применения | Основные сценарии применения | Реализация ценности |

| Отдел контроля качества | Инспекция отбора проб производительности продукции завода Проверка продукции, настроенной под заказчика |

Обеспечить соответствие продукции национальным/международным стандартам и избежать споров о качестве и возвратов |

| Исследование и разработка | Оценка эффективности новой формулы Исследование замены сырьевых материалов |

Сокращение цикла исследований и разработок более чем на 50% Количественная оптимизация направления (например, снижение содержания примесей) |

| Производственный отдел | Проверка регулировки параметров процесса Мониторинг стабильности партии |

Рекомендации по оптимизации распределения размеров частиц и процесса спекания для быстрой диагностики производственных проблем |

| Продажи и техническая поддержка | Предоставлять отчеты о рабочих характеристиках продукции и поддержку индивидуальных решений | Повышение доверия клиентов и переговорного потенциала Рекомендовать лучший материал для конкретных условий работы |

| Отдел управления оборудованием | Оптимизация процесса испытаний Контроль затрат на энергию |

Снизить энергопотребление на образец на 50% Повысить степень использования оборудования и коэффициент оборачиваемости |

РЕЗЮМЕ

Высокотемпературный испытательный стенд для определения ползучести под нагрузкой является ключевым инструментом для предприятий по производству огнеупоров, позволяя обеспечить контроль качества продукции, внедрять технологические инновации и сокращать затраты, повышая эффективность. Его роль выходит за рамки удовлетворения стандартных требований к испытаниям, поскольку он способствует переходу от опытно-ориентированного к проектированию материалов на основе данных благодаря количественной оценке деформационного поведения при высоких температурах, а в конечном итоге повышает надежность и срок службы изделий в промышленных условиях с высокой температурой (например, в сталеплавильных и цементных печах). Для средних и крупных заводов с годовым объемом производства 10 000 тонн инвестиции в такое оборудование позволяют окупить затраты в течение 1–2 лет за счет снижения уровня брака, уменьшения расходов на испытания и увеличения ценовых преимуществ перед заказчиками.

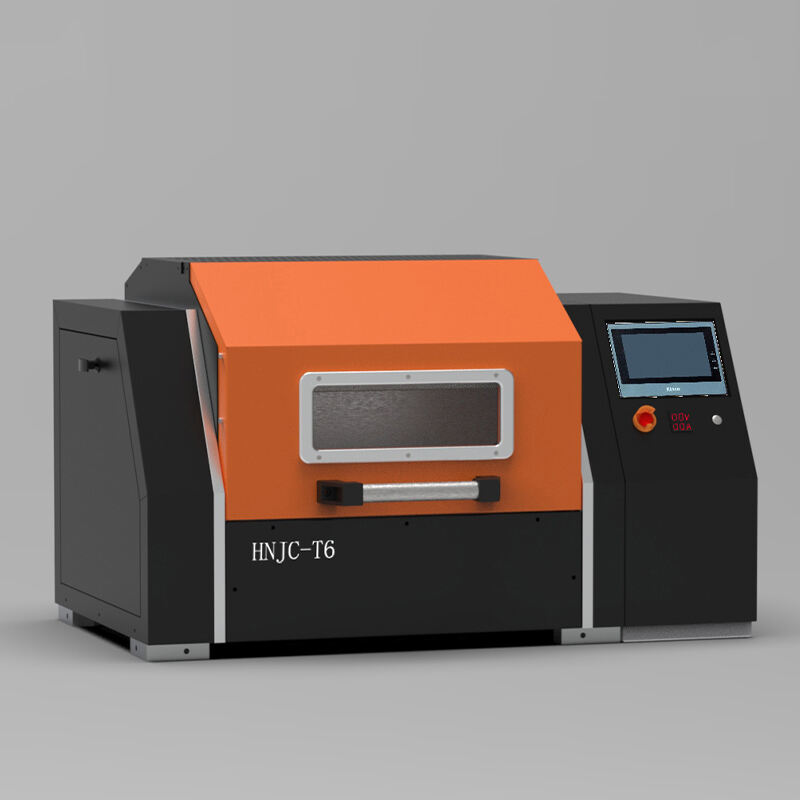

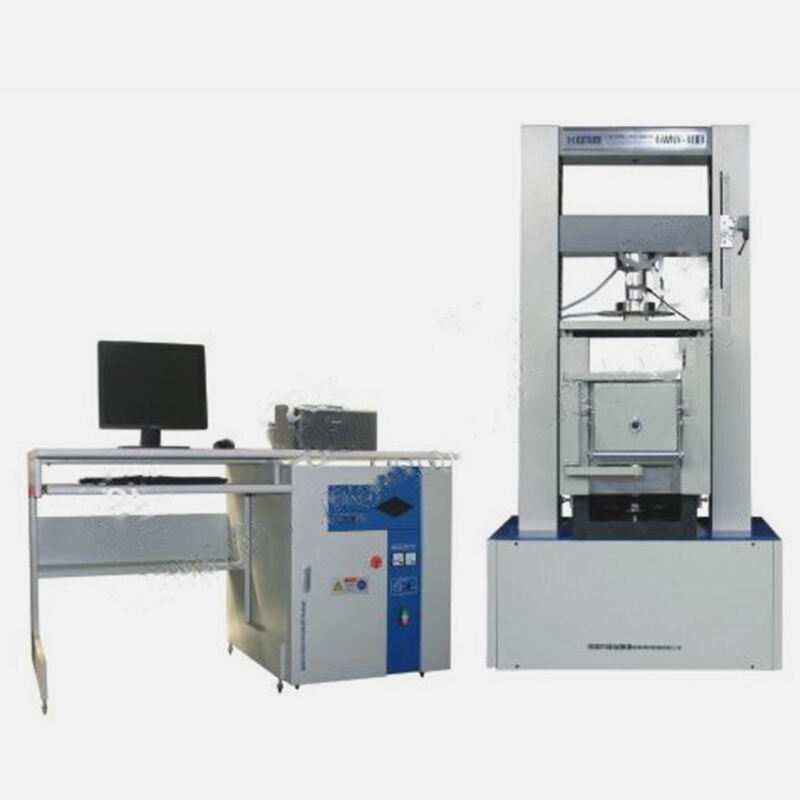

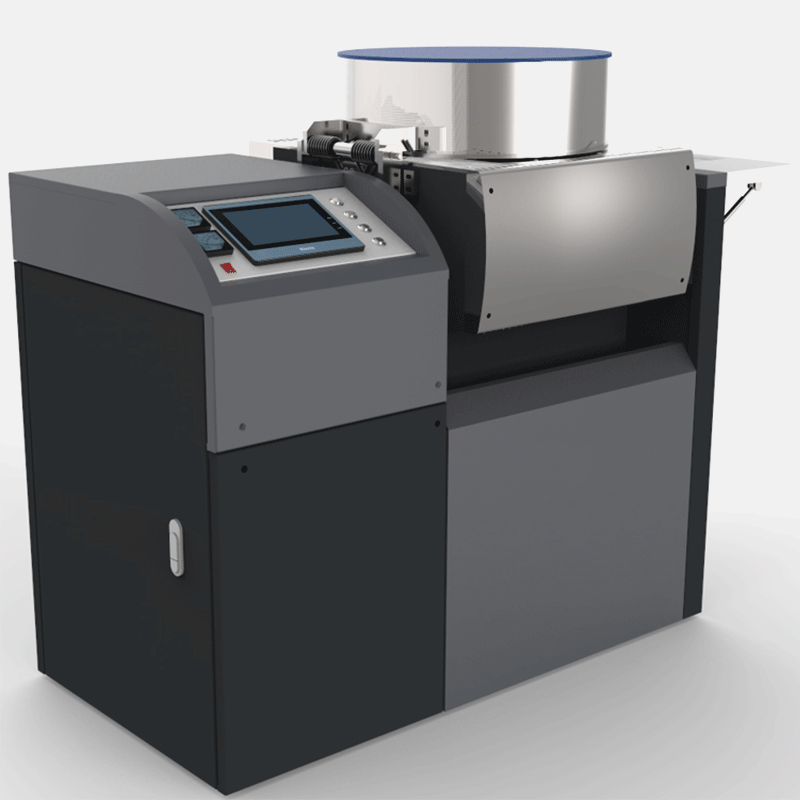

Рекомендуемые продукты

Горячие новости

-

Преодолевая горы и моря, добывая истинное золото — печи для огневого анализа компании Nanyang JZJ Testing Equipment Co., Ltd. экспортируются в Африку и способствуют новому этапу развития горнодобывающей промышленности.

2026-02-27

-

Руководство по покупке высокопроизводительной и экономически эффективной установки для испытаний на изгиб при высоких температурах

2026-02-12

-

Руководство по эксплуатации машины для испытаний на изгиб при высокой температуре: Даже новички могут легко начать работу.

2026-02-03

-

Совместно с китайскими производителями индустрия никеля и железной руды в Индонезии сделала твёрдый шаг вперёд в процессе модернизации — автоматизированное оборудование JZJ способствует повышению эффективности и точности испытаний.

2026-01-19

-

Обязательно к прочтению для новичков! Руководство по избежанию ошибок при покупке машины для испытаний на изгиб при высокой температуре.

2026-01-12

-

От Наньяна до Восточной Африки: технология китайского «пробирного анализа» освещает будущее горнодобывающей промышленности Кении — запуск контейнерной лаборатории по испытательному оборудованию киргизо-китайского производства

2025-12-30

-

Особенности печи для испытания золы методом золотого теста

2025-12-22

-

Точное измерение «выносливости» материалов при высоких температурах — испытательное оборудование для определения ползучести под нагрузкой при высокой температуре от компании Nanyang JZJ Testing Equipment Co., Ltd. экспортируется в Соединённые Штаты.

2025-12-17

-

Надёжный выбор гигантов горнодобывающей промышленности Африки! Nanyang JZJ Testing поставляет усовершенствованную «силовую начинку» в золотодобывающую отрасль Зимбабве.

2025-12-08

-

Принцип работы и область применения испытательной установки для определения износостойкости при окружающей температуре

2025-11-07

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK