Perte au feu des matériaux réfractaires

La perte de CO2 à l'allumage est le pourcentage de la masse perdue par les matières premières ayant perdu de l'humidité externe après avoir été séchées dans la plage de température de 105 à 110 °C et brûlées pendant une période suffisamment longue dans certaines conditions de température élevée. L'environnement à haute température est détaillé dans les normes techniques des différentes industries selon les caractéristiques des différentes industries. L'analyse de l'IOL des matières premières revêt une importance particulière. Elle caractérise la quantité de produits gazeux (tels que l'eau interne, le SO2, le CO2, etc.) libérés par évaporation physique ou décomposition chimique des matières premières après chauffage. Par exemple, lorsqu'elles sont chauffées à 1000°C, l'humidité interne des matières premières qui n'a pas évaporé dans la plage de températures de 105 à 110°C s'évapore; les substances contenues dans les matières premières dont le point de sublimation est inférieur à 1000°C

Par exemple, lors de l'analyse des matériaux réfractaires, en plus du contenu des oxydes du composant principal et des composants secondaires, la perte au feu est généralement déterminée. Elle caractérise la quantité de produits gazeux (comme H2O, CO2, etc.) et de matières organiques produites par le chauffage et la décomposition des matières premières, afin de juger si les matières premières doivent être précalcinées pour garantir la stabilité de leur volume lors de leur utilisation. Selon les composants obtenus par analyse chimique, on peut évaluer la pureté des matières premières et calculer approximativement leurs propriétés réfractaires. À l'aide de diagrammes de phases appropriés, leur composition minérale peut également être estimée. L'analyse de la composition chimique des matières premières réfractaires est effectuée selon des méthodes spéciales, qui sont définies dans des normes internationales et nationales. Ces dernières années, les méthodes d'analyse chimique se développent continuellement dans le sens d'une accélération de la vitesse d'analyse et d'une amélioration de la précision, telles que les titrages complexes, l'analyse colorimétrique, la photométrie de flamme, l'analyse spectrale et l'analyse par fluorescence X.

La perte au feu, également appelée perte par ignition, fait référence à la perte de masse du matériau brut après l'évacuation de l'eau cristalline pendant le processus de cuisson, au CO2 décomposé des carbonates, au SO2 décomposé des sulfates, et à l'enlèvement des impuretés organiques. Relativement parlant, si la perte au feu est importante et que la teneur en solvant est trop élevée, le taux de rétraction du produit cuit sera plus grand, et il sera également facile de provoquer des déformations et des défauts. Par conséquent, la perte au feu de l'ébauche céramique est généralement requise pour être inférieure à 8 %. Il n'y a pas de exigence stricte pour la poterie, mais elle doit également être correctement contrôlée pour maintenir une apparence uniforme du produit. Dans le domaine de la combustion, LOI peut être utilisée pour décrire le contenu combustible dans la cendre. Si l'on considère que la combustion est un processus à haute température, la cendre dans le carburant a subi une décomposition à haute température, et l'humidité ainsi que les composants volatils combustibles contenus dans la cendre formée après la combustion sont extrêmement faibles, alors la perte au feu représente essentiellement la teneur en carbone de l'échantillon.

La méthode d'essai pour la perte au feu a des dispositions différentes dans les normes techniques de diverses industries. Par exemple, la méthode d'essai pour la perte au feu de la cendre formée par la combustion est la suivante : peser précisément 0,5 à 1 gramme d'échantillon séché à 105~110℃, le placer dans une coupelle en platine de poids constant, le brûler pendant 30 minutes avec un chalumeau à alcool, ou le transférer dans un four électrique à haute température préchauffé à 300~400℃, le brûler pendant 10~15 minutes, augmenter progressivement la température à 900~950℃, continuer à le brûler pendant 1,5 à 2 heures, le retirer et le refroidir légèrement, le mettre dans un sèche-linge et le refroidir à température ambiante avant de le peser.

Méthode d'essai pour la perte au feu des matériaux réfractaires

Méthode et quantité d'échantillonnage pour l'essai de perte au feu (%):

Échantillonnage de cendres en vrac - prélever 15 échantillons provenant de différentes parties, chaque échantillon pesant 1 à 3 kg, les mélanger uniformément, et réduire l'échantillon qui est deux fois la quantité nécessaire pour l'essai par quartage (appelé échantillon moyen).

Échantillonnage de cendres - 10 sacs sont prélevés à chaque lot, et un échantillon d'au moins 1 kg est pris dans chaque sac, mélangé uniformément, et un échantillon deux fois plus grand que celui nécessaire pour l'essai est prélevé selon la méthode des quarts (appelé échantillon moyen).

Méthode d'essai :

Selon la méthode des quarts, peser précisément 1 g d'échantillon, le placer dans une coupelle en porcelaine qui a été brûlée jusqu'à un poids constant, incliner légèrement le couvercle de la coupelle, la placer dans un four à haute température, commencer à basse température et augmenter progressivement, brûler à 950~1000℃ pendant 15~20 min, retirer la coupelle, la placer dans un dessiccateur et la refroidir à température ambiante. Peser, et répéter la combustion jusqu'à ce qu'un poids constant soit atteint.

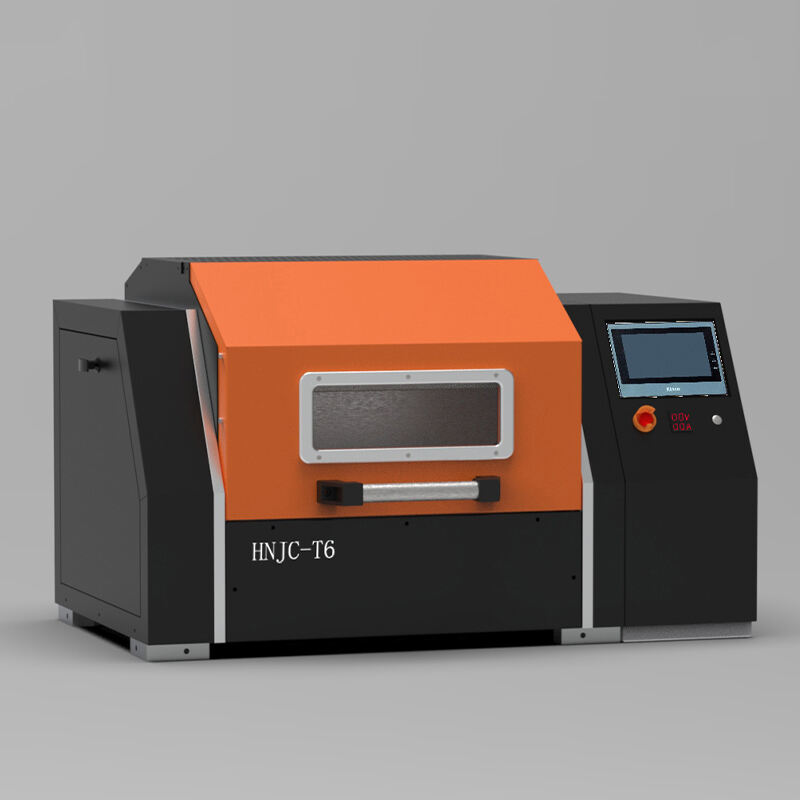

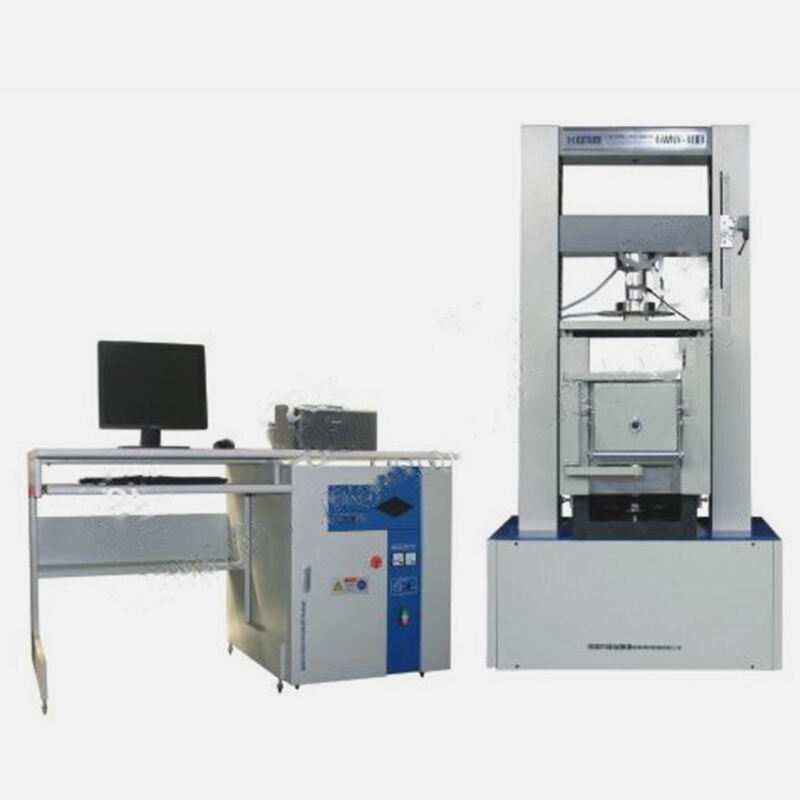

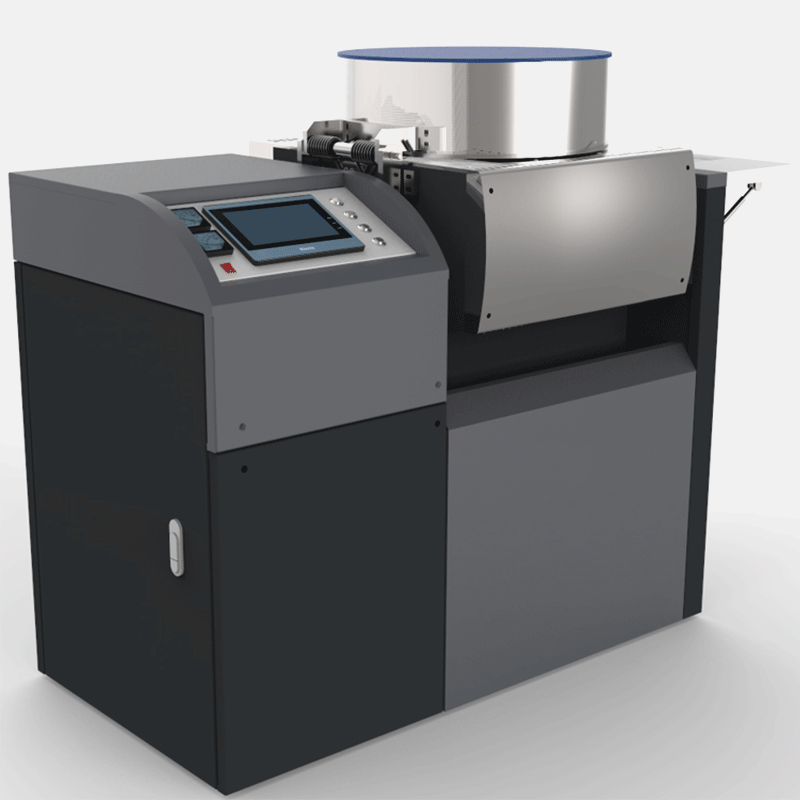

Produits recommandés

Actualités à la Une

-

En collaboration avec des fabricants chinois, l'industrie indonésienne du nickel et du minerai de fer a franchi une étape solide dans son processus de modernisation – l'équipement d'automatisation JZJ contribue à améliorer l'efficacité et la précision des tests.

2026-01-19

-

Un incontournable pour les débutants ! Un guide pour éviter les pièges lors de l'achat d'une machine d'essai de flexion à haute température.

2026-01-12

-

De Nanyang à l'Afrique de l'Est : la technologie chinoise de « dosage par fusion » illumine l'avenir de l'industrie minière du Kenya — Inauguration du laboratoire conteneurisé commun aux Kirghizistan et à la Chine

2025-12-30

-

Caractéristiques du four à soufflage de cendres pour le test de l'or

2025-12-22

-

Mesurer avec précision la « résistance » des matériaux à haute température — Le dispositif de mesure du fluage sous charge à haute température de la société Nanyang JZJ Testing Equipment Co., Ltd. est exporté aux États-Unis.

2025-12-17

-

Le choix privilégié des géants miniers africains ! Nanyang JZJ Testing injecte une « puissance centrale » perfectionnée dans l'industrie aurifère du Zimbabwe.

2025-12-08

-

Principe de fonctionnement et domaine d'application du testeur d'abrasion à température ambiante

2025-11-07

-

Les principaux réactifs utilisés dans l'essai par voie sèche et leurs fonctions

2025-10-13

-

Vous informer sur le four de soufflage de cendres pour l'essai par voie sèche

2025-09-23

-

Machine d'essai de résistance au feu sous charge (RUL) et de déformation sous contrainte (CIC) - Résolution des problèmes courants

2025-08-25

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK