- Vue d'ensemble

- Demande

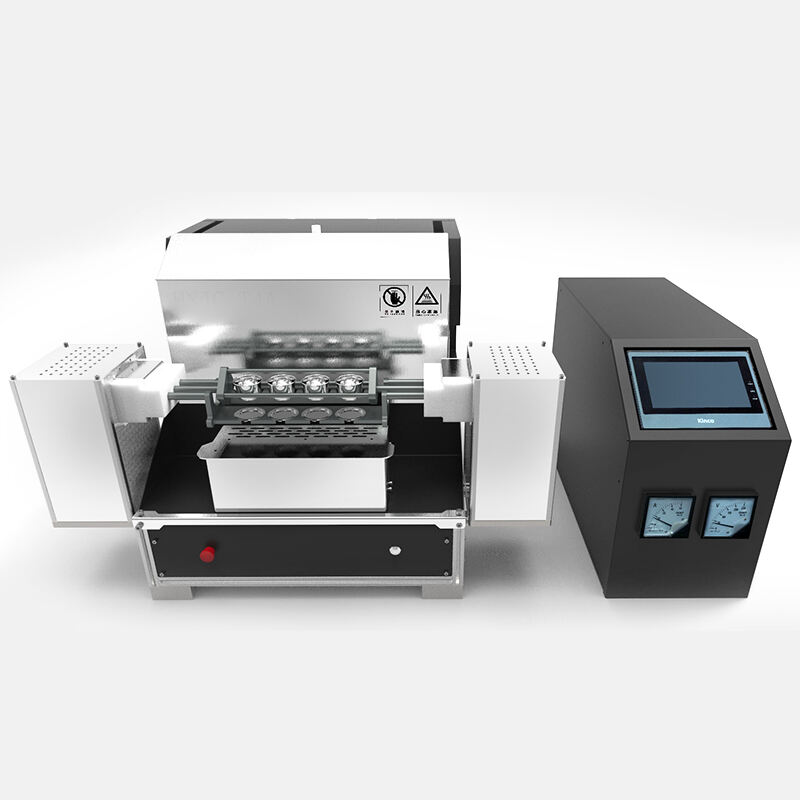

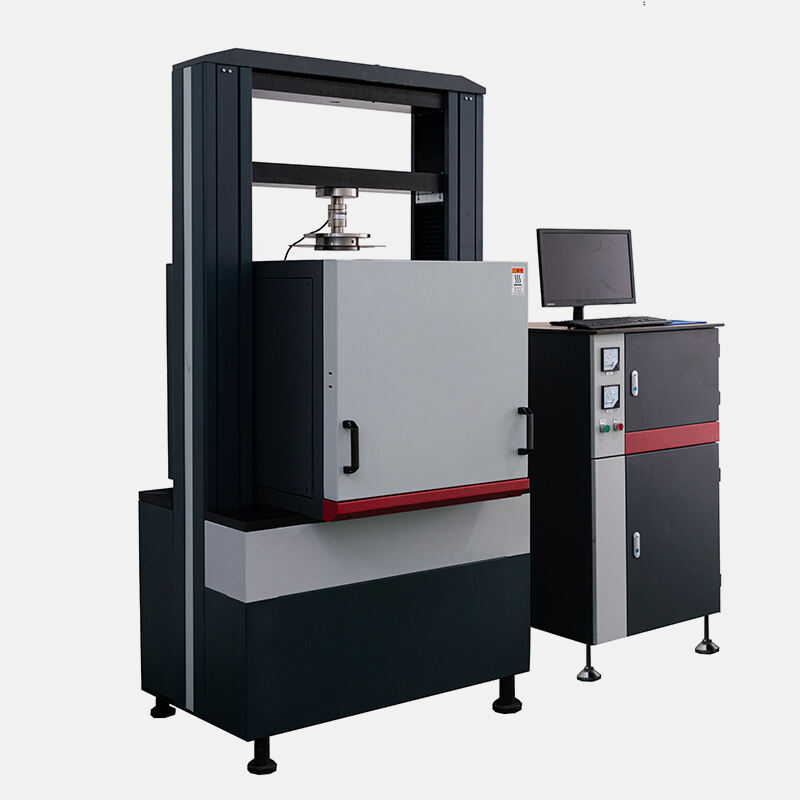

- Produits associés

Paramètres techniques:

* **Capacité de traitement du système d'incinération enrichi en oxygène :** 5 t/j

* **Temps de fonctionnement :** Fonctionnement continu 24 heures sur 24

* **Type de four :** Incinérateur vertical à haute température

* **Méthode d'alimentation :** Alimentation par convoyeur (alimentation intermittente possible)

* **Méthode d'alimentation :** Vis sans fin

* **Perte au feu :** ≤ 3 %, conçu conformément à la norme HJ/T 20.

* **Pression dans le four :** Conception en pression négative. Pas de retour de flamme (-10 ~ -30 Pa)

* **Température du four :** 600 ℃. Des points de surveillance sont installés en deux sections (section médiane et section supérieure du four) pour une mesure en continu en temps réel par thermocouple.

* **Température de la chambre de combustion secondaire :** 850 ℃ - 1300 ℃

* **Méthode d'allumage :** Carburant (diesel). Un fonctionnement continu est possible après l'allumage initial.

* **Surface au sol (mètres carrés) :** Environ 120 mètres carrés

Principe d'incinération :

La technologie d'incinération enrichie en oxygène est utilisée. Dans des conditions d'enrichissement en oxygène, les macromolécules de carbone actif subissent une combustion complète et se décomposent en gaz de faible masse moléculaire, en goudron et en résidus. L'incinération enrichie en oxygène permet non seulement l'innocuité des déchets, la réduction de leur volume et le recyclage des ressources, mais surmonte également efficacement le problème de pollution par les dioxines causé par l'incinération.

L'incinération enrichie en oxygène peut être divisée en deux étapes :

* **Étape de réaction primaire :** Dans des conditions d'oxygène élevé et de chauffage suffisant, les déchets solides combustibles subissent une pyrolyse primaire, libérant des volatils, du goudron et du méthane sous forme de produits gazeux. L'étape de réaction primaire est la cause principale de la perte de poids initiale.

* **Étape de réaction secondaire :** À mesure que la température augmente, les macromolécules subissent une pyrolyse supplémentaire, générant des gaz complexes, du méthane et de l'oxygène. L'étape de réaction secondaire peut être divisée en réactions secondaires de petites molécules et réactions secondaires de macromolécules.

Réactions secondaires de petites molécules : Elles font référence à la décomposition ultérieure de l'éthylène, de l'éthane, etc., en méthane, hydrogène, etc.

Réactions de pyrolyse secondaire macromoléculaires : Elles désignent la pyrolyse ultérieure de composés contenant des cycles polyéthylènes, des composés organiques, des composés aminés, etc., en substances de faible masse moléculaire telles que le méthane, le benzène, l'eau et le carbone. Lorsque la température augmente, la pyrolyse secondaire s'intensifie, entraînant une augmentation rapide de la production de gaz.

Par rapport à la pyrolyse, la combustion oxy-combustible présente les avantages suivants :

(1) Lors de la pyrolyse, les composants organiques des déchets peuvent être convertis en différentes formes d'énergie utilisables, telles que des gaz combustibles et du goudron, ce qui permet une meilleure efficacité économique ;

(2) Le coefficient d'air plus faible lors de la gazéification réduit significativement les émissions de gaz de combustion, améliore l'utilisation de l'énergie, diminue les émissions d'oxydes d'azote et réduit les coûts d'investissement et de fonctionnement des équipements de traitement des gaz de combustion ;

(3) Dans une atmosphère réductrice, les métaux ne s'oxydent pas, ce qui facilite le recyclage. De plus, les métaux tels que le Cu et le Fe ont moins de chances de générer des catalyseurs favorisant la formation de dioxines ;

(4) Les gaz de combustion produits par la combustion oxydante à haute température contiennent moins de métaux lourds et de dioxines, entraînant une pollution secondaire réduite, un contrôle de la pollution simplifié et une sécurité environnementale accrue.

Une fois que l'incinérateur oxy-chimique fonctionne de manière stable, les déchets internes sont divisés en quatre couches de haut en bas : une couche de séchage, une couche de gazéification, une couche de carbone rouge et une couche de cendres. Couche de Carbone Rouge (Couche de Combustion) : Une couche stable de carbone rouge, d'une épaisseur d'environ 500 mm et à une température de 600 °C, fournit une énergie thermique stable pour la gazéification et le séchage des couches supérieures.

Couche de gazéification par pyrolyse : Après combustion et séchage, les déchets absorbent l'énergie thermique provenant de la couche de carbone rouge et se gazéifient pour produire des gaz hydrocarbures combustibles tels que H2, CO, CH4 et C2H6. Dans des conditions de déficience en oxygène, la concentration de gaz combustibles atteint son niveau optimal à une température comprise entre 500°C et 600°C.

C + CO2 = 2CO H2O + C = H2 + CO C + 2H2 = CH4 CO + H2O = CO2 + H2

Couche de séchage : La chambre de séchage est située dans la partie supérieure du corps du four. Les gaz de combustion sont extraits par le haut, accélérant ainsi le séchage du matériau.

Couche de cendres : Une fois que le matériau de la couche de carbone rouge est entièrement brûlé, des cendres sont formées. Après un traitement inoffensif à haute température, elles peuvent être utilisées comme remblai routier ou destinées à une décharge contrôlée. Une certaine quantité de cendres est retirée quotidiennement après une utilisation normale.

Descriptions du système : Système d'alimentation :

Alimentation primaire : Convoyeur à chaîne en acier inoxydable, plaque inférieure perméable, alimentation continue par conversion de fréquence, dimensions : largeur 800 mm x longueur 4500 mm. Alimentation secondaire : Acier au carbone (type vis sans fin), trémie d'alimentation, couvercle anti-vent, raccordement étanche au corps du four, dimensions : diamètre 400 mm x longueur 1800 mm. Système d'incinération : Incinération multiphase à vortex haute température : Corps du four en acier au carbone, moulé intégralement à l'intérieur, isolation en silicate d'aluminium, revêtement extérieur en tôle, dimensions : 2000 mm x 2000 mm x 3000 mm. Comprend : entrée d'air primaire, chauffage d'air secondaire, ventilateur d'apport d'oxygène, affichage de pression, affichage de température. Capteurs, thermocouples, allumeurs automatiques, vannes anti-déflagration, évacuation automatique des scories (type vis sans fin)

Système de Refroidissement :

Refroidissement rapide : Circulation refroidie par eau (acier au carbone), pompe à eau, tour de refroidissement

Dimensions : 3500 mm x 1200 mm x 1500 mm

Système de traitement des gaz de combustion :

Désulfuration et dénitrification (méthode humide) : Système de pulvérisation à trois couches, pompe submersible, réservoir de réactif, 2,2 kW

Dimensions : 800 mm x 3000 mm

Système de pulvérisation secondaire : Tour cyclonique, filtre à trois couches, plaque cyclonique à gaz, 3 kW

Dimensions : 2400 mm x 1500 mm x 3000 mm

Séparateur à vide d'eau : Interception dynamique à 8 disques, 80 W Dimensions : 1000 mm x 1300 mm x 1300 mm

Précipitateur électrostatique humide à haute tension : Nettoyage automatique, 12 kW, dimensions 3200 mm x 3200 mm x 4800 mm

Filtre à manches : Acier au carbone, dimensions 2200 mm x 1800 mm x 4500 mm

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK