- सारांश

- जानकारी अनुरोध

- संबंधित उत्पाद

तकनीकी मापदंडः

* **ऑक्सीजन-समृद्ध दहन प्रणाली की प्रसंस्करण क्षमता:** 5टी/दिन

* **संचालन समय:** 24 घंटे निरंतर संचालन

* **भट्ठी का प्रकार:** ऊर्ध्वाधर उच्च तापमान दहन यंत्र

* **आहार विधि:** कन्वेयर आहार (अनियमित आहार संभव)

* **आहार विधि:** स्क्रू कन्वेयर

* **दहन पर हानि:** ≤3%, HJ/टी 20 के अनुसार डिज़ाइन किया गया।

* **भट्ठी दबाव:** ऋणात्मक दबाव डिज़ाइन। कोई बैकफायर नहीं (-10~-30Pa)

* **भट्ठी का तापमान:** 600℃। भट्ठी के दो खंडों (मध्य एवं ऊपरी खंड) में वास्तविक समय में थर्मोकपल मापन हेतु निगरानी बिंदु स्थापित किए गए हैं।

* **द्वितीयक दहन कक्ष का तापमान:** 850℃-1300℃

* **प्रज्वलन विधि:** ईंधन (डीज़ल)। प्रथम प्रज्वलन के बाद लगातार संचालन संभव है।

* **फर्श का क्षेत्रफल (वर्ग मीटर में):** लगभग 120 वर्ग मीटर

दहन सिद्धांत:

ऑक्सीजन-समृद्ध दहन तकनीक का उपयोग किया जाता है। ऑक्सीजन-समृद्ध परिस्थितियों में, सक्रिय कार्बन मैक्रोअणु पूर्ण दहन एवं विघटन के अधीन होते हैं और छोटे अणु वाली गैसों, टार और अवशेष का उत्पादन करते हैं। ऑक्सीजन-समृद्ध दहन केवल अपशिष्ट के निर्दोषीकरण, आयतन में कमी और संसाधन रिकवरी ही प्राप्त नहीं करता, बल्कि दहन के कारण होने वाले डायऑक्सिन प्रदूषण की समस्या को भी प्रभावी ढंग से दूर करता है।

ऑक्सीजन-समृद्ध दहन को दो चरणों में विभाजित किया जा सकता है:

* **प्राथमिक अभिक्रिया चरण:** उच्च ऑक्सीजन और पर्याप्त तापन की स्थिति में, ज्वलनशील ठोस अपशिष्ट प्राथमिक भंजन से गुजरता है, जिससे वाष्पशील, टार और मीथेन गैसीय उत्पादों के रूप में निकलते हैं। प्राथमिक अभिक्रिया चरण प्रारंभिक वजन हानि का मुख्य कारण है।

* **द्वितीयक अभिक्रिया चरण:** जैसे-जैसे तापमान बढ़ता है, बड़े अणुओं का आगे भंजन होता है, जिससे जटिल गैसें, मीथेन और ऑक्सीजन उत्पन्न होती हैं। द्वितीयक अभिक्रिया चरण को छोटे अणु द्वितीयक अभिक्रियाओं और बड़े अणु द्वितीयक अभिक्रियाओं में और विभाजित किया जा सकता है।

छोटे अणु द्वितीयक अभिक्रियाएँ: इनका अर्थ एथिलीन, एथेन आदि के मीथेन, हाइड्रोजन आदि में आगे अपघटन से है।

मैक्रोमॉलिक्युलर द्वितीयक पाइरोलिसिस अभिक्रियाएँ: इनका तात्पर्य पॉलीएथिलीन वलयों, कार्बनिक यौगिकों, एमिनो यौगिकों आदि युक्त यौगिकों के मीथेन, बेंजीन, जल और कार्बन जैसे छोटे-अणु पदार्थों में आगे पाइरोलिसिस से है। तापमान बढ़ने के साथ, द्वितीयक पाइरोलिसिस तीव्र हो जाता है, जिससे गैस उत्पादन में तेजी से वृद्धि होती है।

पाइरोलिसिस की तुलना में, ऑक्सी-ईंधन दहन निम्नलिखित लाभ प्रदान करता है:

(1) पाइरोलिसिस के दौरान, अपशिष्ट में उपस्थित कार्बनिक घटकों को ज्वलनशील गैसों और टार जैसे विभिन्न उपयोगी ऊर्जा रूपों में परिवर्तित किया जा सकता है, जिससे बेहतर आर्थिक दक्षता प्राप्त होती है;

(2) गैसीकरण के दौरान निम्न वायु गुणांक धूम गैस उत्सर्जन को काफी कम करता है, ऊर्जा उपयोग में सुधार करता है, नाइट्रोजन ऑक्साइड उत्सर्जन को कम करता है, और धूम गैस उपचार उपकरणों के लिए निवेश और संचालन लागत को कम करता है;

(3) एक अपचायक वातावरण के अंतर्गत, धातुओं का ऑक्सीकरण नहीं होता है, जिससे पुनर्चक्रण में सुगमता होती है। इसके अतिरिक्त, Cu और Fe जैसी धातुएँ डायऑक्सिन निर्माण को बढ़ावा देने वाले उत्प्रेरकों के उत्पादन की कम संभावना रखती हैं;

(4) उच्च-ताप ऑक्सी-ईंधन दहन द्वारा उत्पादित धुआँ गैस भारी धातुओं और डायऑक्सिन की कम मात्रा रखती है, जिसके परिणामस्वरूप द्वितीयक प्रदूषण कम होता है, प्रदूषण नियंत्रण सरल होता है और पर्यावरणीय सुरक्षा अधिक होती है।

एक बार ऑक्सी-ईंधन अवशोषित्र स्थिर रूप से संचालित होने के बाद, आंतरिक अपशिष्ट ऊपर से नीचे तक चार चरणों में विभाजित होता है: एक शुष्क परत, एक गैसीकरण परत, एक लाल कार्बन परत, और एक राख परत। लाल कार्बन परत (दहन परत): लगभग 500 मिमी मोटी, 600℃ तापमान पर एक स्थिर लाल कार्बन परत ऊपरी परतों के गैसीकरण और शुष्कन के लिए स्थिर ऊष्मीय ऊर्जा प्रदान करती है।

पाइरोलिसिस गैसीकरण परत: दहन और सुखाने के बाद, अपशिष्ट लाल कार्बन परत से ऊष्मा ऊर्जा को अवशोषित करता है और ज्वलनशील हाइड्रोकार्बन गैसों जैसे H2, CO, CH4 और C2H6 के उत्पादन के लिए गैसीकृत हो जाता है। ऑक्सीजन-कमी की स्थिति में, 500℃ से 600℃ के तापमान पर ज्वलनशील गैसों की सांद्रता अपने इष्टतम स्तर तक पहुँच जाती है।

C + CO2 = 2CO H2O + C = H2 + CO C + 2H2 = CH4 CO + H2O = CO2 + H2

सुखाने की परत: सुखाने का कक्ष भट्ठी के शरीर के ऊपरी भाग में स्थित होता है। धुएं को ऊपर से निकाला जाता है, जिससे सामग्री के सूखने की प्रक्रिया तेज हो जाती है।

राख परत: लाल कार्बन परत में सामग्री के पूरी तरह से जलने के बाद राख का निर्माण होता है। उच्च तापमान वाले निर्दोष उपचार के बाद, इसका उपयोग सड़क के आधार भराव के रूप में या निर्धारित लैंडफिल के लिए किया जा सकता है। सामान्य उपयोग के बाद प्रतिदिन राख की एक निश्चित मात्रा को हटा दिया जाता है।

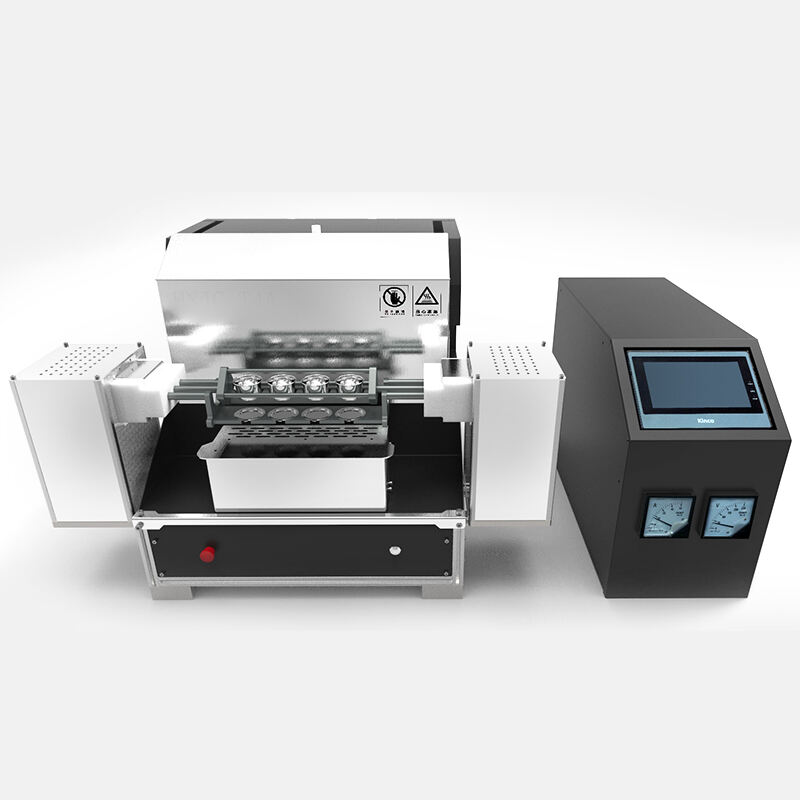

प्रणाली विवरण: फीडिंग प्रणाली:

प्राथमिक फीडिंग: स्टेनलेस स्टील चेन कन्वेयर, निचली पारगम्य प्लेट, आवृत्ति परिवर्तन द्वारा निरंतर फीडिंग, आयाम: 800 मिमी चौड़ा x 4500 मिमी लंबा। द्वितीयक फीडिंग: कार्बन स्टील (ऑगर प्रकार), फीड हॉपर, वायुरोधी आवरण, भट्ठी धड़ से सीलबद्ध कनेक्शन, आयाम: 400 मिमी व्यास x 1800 मिमी लंबा। दहन प्रणाली: उच्च-तापमान बहु-स्तरीय भँवर दहन: कार्बन स्टील का धड़, आंतरिक रूप से एकल ढलाई, एलुमिनियम सिलिकेट इन्सुलेशन, बाहरी शीट मेटल कोटिंग, आयाम: 2000 मिमी x 2000 मिमी x 3000 मिमी। इसमें शामिल हैं: प्राथमिक वायु प्रवेश, द्वितीयक वायु तापन, ऑक्सीजन आपूर्ति प्रशंसक, दबाव प्रदर्शन, तापमान प्रदर्शन। सेंसर, थर्मोकपल, स्वचालित इग्नाइटर, विस्फोट-रोधी वाल्व, स्वचालित भट्ठी अवशेष निकासी (ऑगर प्रकार)

शीतन प्रणाली:

त्वरित शीतलन: जल-शीतलित परिसंचरण (कार्बन स्टील), जल पंप, शीतलन टावर

आयाम: 3500 मिमी x 1200 मिमी x 1500 मिमी

धुएं उपचार प्रणाली:

डीसल्फरीकरण और डीनाइट्रिफिकेशन (वेट मेथड): तीन-परतीय स्प्रे प्रणाली, निमज्जन पंप, अभिकर्मक टैंक, 2.2KW

आयाम: 800mm x 3000mm

द्वितीयक स्प्रे प्रणाली: साइक्लोन टॉवर, तीन-परतीय फ़िल्टर, गैस साइक्लोन प्लेट, 3KW

आयाम: 2400mm x 1500mm x 3000mm

जल-वैक्यूम अलगावक: 8-चक्रीय गतिशील अवरोध, 80W आयाम: 1000mm x 1300mm x 1300mm

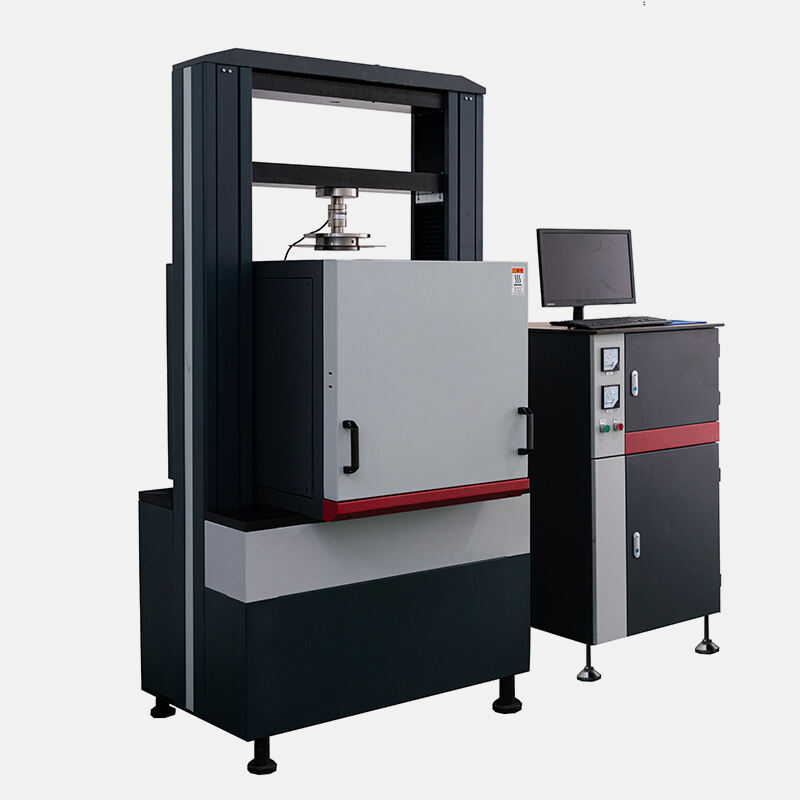

उच्च-वोल्टता वेट इलेक्ट्रोस्टैटिक अवक्षेपित्र: स्वचालित सफाई, 12KW, आयाम 3200mm x 3200mm x 4800mm

बैग फ़िल्टर: कार्बन स्टील, आयाम 2200mm x 1800mm x 4500mm

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK