Come utilizzare la macchina per fusione a fluorescenza a raggi X nel settore dei materiali refrattari?

L'applicazione delle macchine per fusione a fluorescenza a raggi X (XRF) nell'industria dei refrattari si basa principalmente sulla loro tecnologia di preparazione a fusione ad alta temperatura, che produce lastre di vetro uniformi, prive di minerali e particelle, per l'analisi XRF, migliorando così l'imprecisione e l'efficienza dei test sulle composizioni chimiche. Di seguito vengono presentati i relativi scenari applicativi e le caratteristiche tecniche:

I. Scenari Applicativi Principali

Analisi Precisa della Composizione Chimica

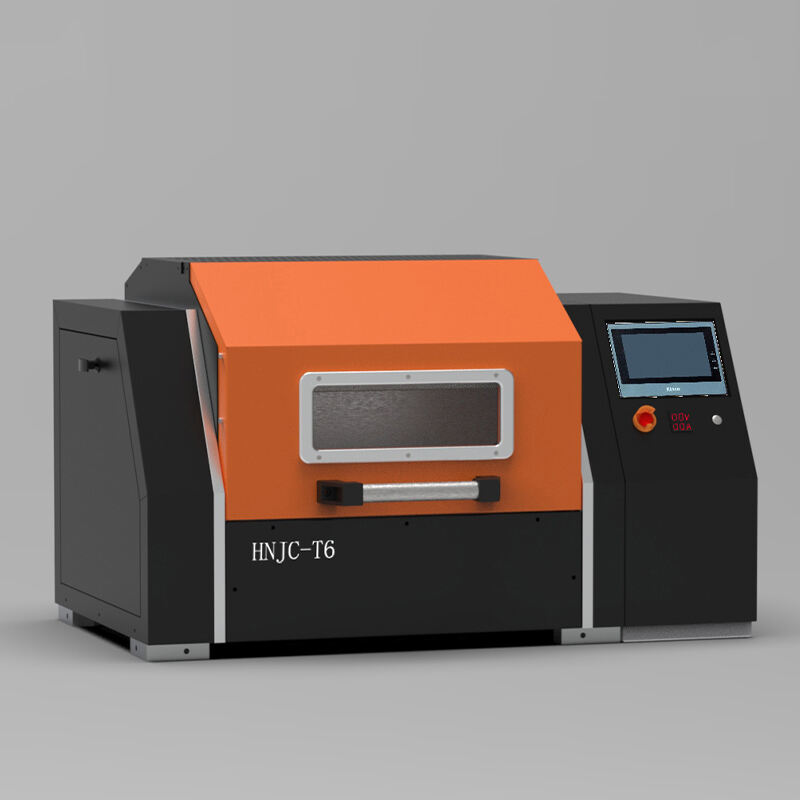

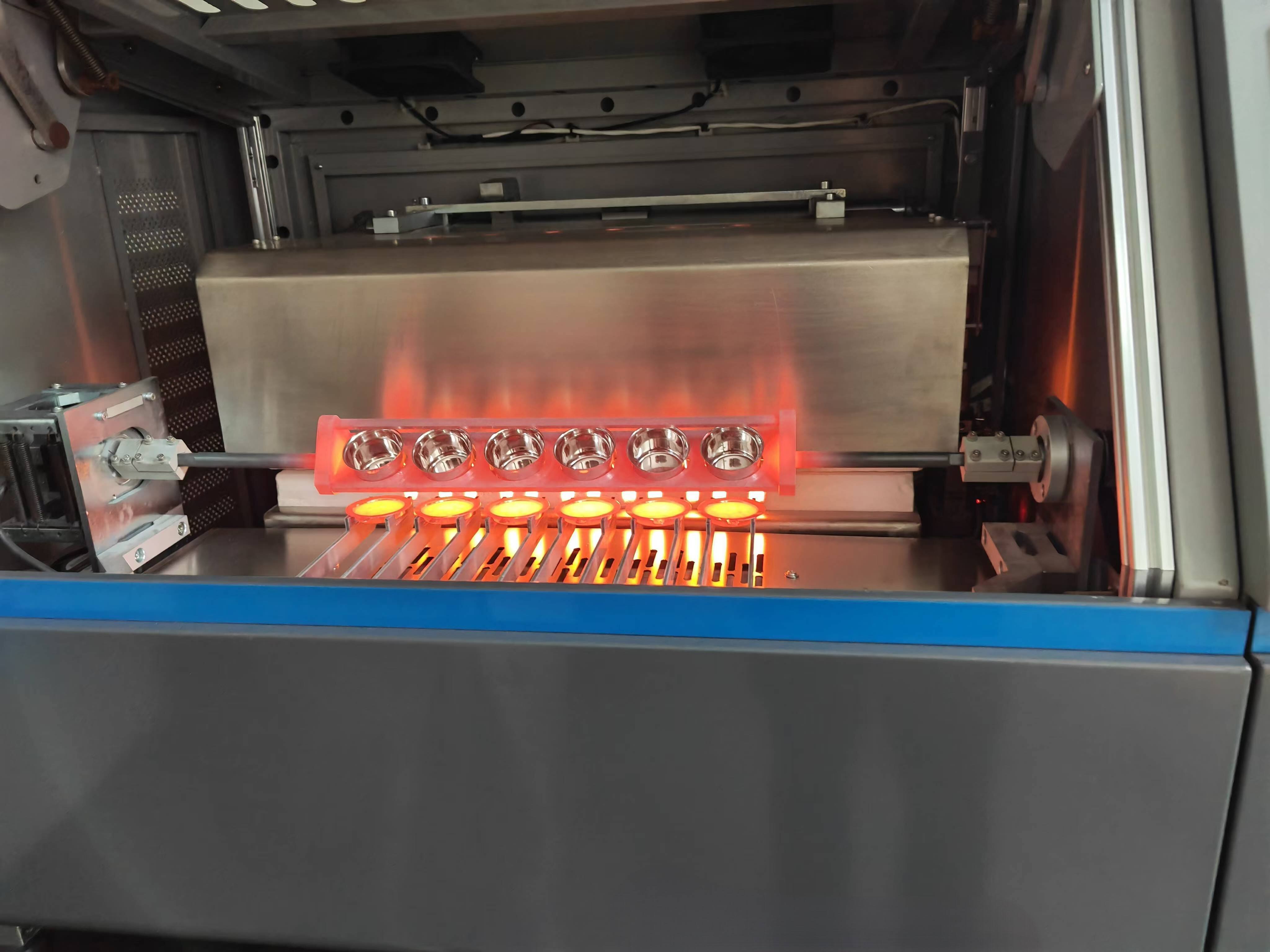

I materiali refrattari richiedono test per il contenuto di componenti a punto di fusione elevato, come ossido di alluminio (Al₂O₃), ossido di magnesio (MgO), ossido di silicio (SiO₂) e ossido di calcio (CaO). Le macchine per fusione a fluorescenza a raggi X fondono il campione e il fondente in un foglio di vetro uniforme ad alte temperature (tipicamente 1100-1250°C), eliminando gli effetti legati a particelle e minerali associati ai tradizionali metodi di pressatura a polvere e migliorando significativamente l'accuratezza dell'analisi XRF. Ad esempio, la macchina per fusione Haina HNJC-L6D consente la fusione simultanea di sei campioni, rendendola adatta per test su larga scala dei materiali refrattari.

Pretattamento di Campioni Complessi

I materiali refrattari contengono spesso componenti refrattari come carburi e nitruro. Il design ad alta temperatura e oscillante della macchina di fusione (ad esempio oscillazione bidirezionale ±55° + rotazione) favorisce un'accurata miscelazione del campione e rimuove le bolle d'aria, garantendo fusioni uniformi. Ad esempio, la funzione di pre-ossidazione della macchina di fusione ESI-900 semplifica le operazioni di preparazione di campioni come le ferroleghidriche, riducendo il lavoro manuale.

Processo di Prova Standardizzato

In base agli standard nazionali (ad esempio GB/T 21114-2007), la macchina di fusione, utilizzata insieme a uno spettrometro a fluorescenza a raggi X (XRF), consente di analizzare rapidamente la composizione dei materiali refrattari, coprendo l'analisi di elementi principali (ad esempio Al e Si) fino a elementi in traccia (ad esempio F e N), soddisfacendo così i requisiti di controllo qualità del settore.

II. Vantaggi Tecnici e Compatibilità nel Settore

1. Prestazioni ad Alta Temperatura e Precisione di Controllo Termico

La fusione refrattaria richiede un ambiente ad alta temperatura. I modelli mainstream come il Haina HNJC-L6D possono raggiungere temperature fino a 1250°C, con un'accuratezza di controllo della temperatura entro ±1°C, garantendo la fusione completa dei componenti con alto punto di fusione senza perdite per volatilizzazione. Alcuni modelli utilizzano un nuovo materiale per forni in corindone-zirconio con resistenza termica fino a 1350°C, prolungando la durata del prodotto.

2. Automazione e Miglioramento dell'Efficienza

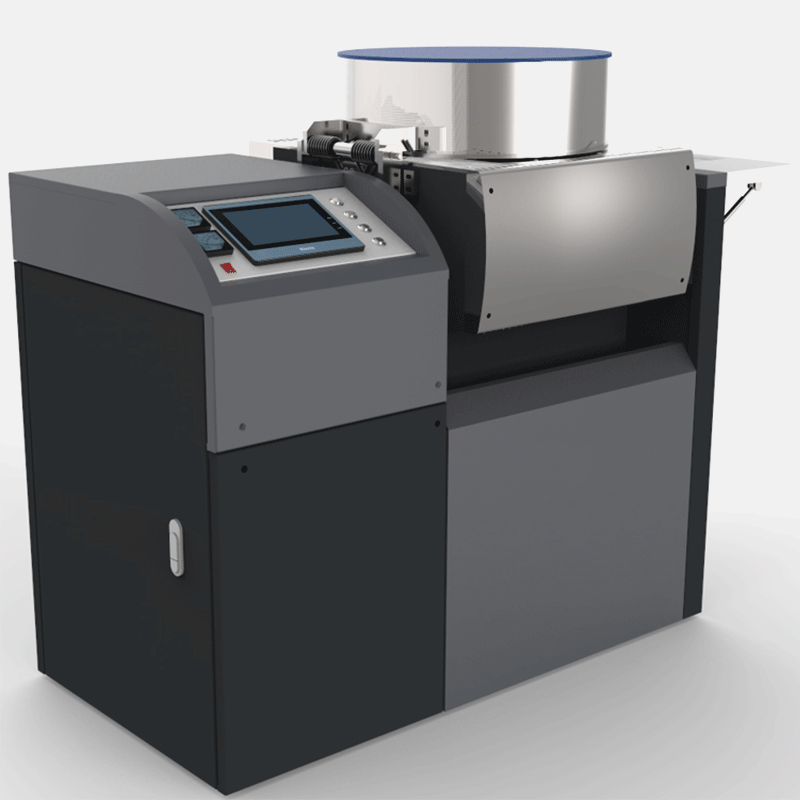

Le macchine completamente automatiche per la fusione dei campioni (come la HNJC-T4) supportano la programmazione tramite touchscreen e l'operazione con un solo tasto. Sono dotate di un braccio robotico per il caricamento e lo scaricamento automatico dei campioni, e possono processare da 4 a 6 campioni alla volta, con una velocità di fusione di circa 10-18 minuti per ciclo, migliorando significativamente l'efficienza del laboratorio.

3. Resistenza alla Corrosione e Design Sicuro

La fusione refrattaria può rilasciare gas corrosivi (come gli alogeni). Canali di scarico integrati per fumi e supporti ceramici resistenti agli acidi (come il HNJC-L6D) riducono al minimo la corrosione del forno e del crogiolo. Multiple funzioni di protezione (allarme per sovratemperatura e protezione contro il surriscaldamento) garantiscono un funzionamento sicuro.

III. Confronto tipico delle attrezzature e raccomandazioni per la selezione

Modello Temperatura massima Posizione di fusione Funzione principale Applicazione

JZJ HNJC-L6D 1250°C 6 posizioni Doppio oscillamento + rotazione, Canale di scarico fumi Ispezione ad alta tensione e ad alta precisione

Raccomandazioni per la selezione:

• Per test ad alto volume: Preferire modelli a 6 stazioni (come il HNJC-L6D o ESI-900) che supportano l'elaborazione parallela multi-stazione.

• Per test ad alta precisione: Concentrarsi sull'accuratezza del controllo della temperatura (±0,1°C fino a ±1°C) e sull'angolo di oscillazione (da 40° a 55°) per garantire l'uniformità della fusione.

• Per campioni speciali: Scegliere modelli con ossidazione preventiva o design resistenti alla corrosione, adatti a campioni complessi come ferroleghidrici e materiali refrattari con contenuto di carbonio.

IV. Tendenze e sfide dello sviluppo del settore

1. Intelligenza e integrazione

Le future macchine per la fusione saranno integrate in modo più approfondito con sistemi di controllo della temperatura basati sull'intelligenza artificiale e capacità di monitoraggio remoto, consentendo la registrazione e l'analisi automatizzate dei dati e promuovendo lo sviluppo intelligente dei test sui refrattari. 2. Ecologicità e sostenibilità

Il settore dei materiali refrattari pone l'accento sull'utilizzo efficiente delle risorse. Le macchine per la fusione dovranno ulteriormente ridurre il consumo energetico (ad esempio adottando riscaldamento a induzione ad alta frequenza) e adattarsi alle esigenze di prova di materie prime riciclate.

3. Miglioramento delle prestazioni ad alta temperatura

Con l'evoluzione dei materiali refrattari verso temperature estremamente elevate (>2000°C), le macchine a fusione devono migliorare la resistenza termica degli elementi riscaldanti (ad esempio, aste in carburo di silicio) e dei materiali del forno per soddisfare le esigenze di prova dei nuovi materiali.

Sintesi: Le macchine a fusione per fluorescenza a raggi X, grazie alla loro tecnologia efficiente e precisa di preparazione dei campioni, sono diventate apparecchiature fondamentali per l'analisi della composizione chimica nel settore refrattario. Le loro prestazioni ad alta temperatura, il design automatizzato e la resistenza alla corrosione migliorano significativamente l'efficienza delle prove e l'affidabilità dei dati. Con l'evoluzione dei materiali refrattari verso prestazioni più elevate e una maggiore rispettosità ambientale, le macchine a fusione dovranno continuare a essere ottimizzate per soddisfare standard tecnici ancora più elevati.

Prodotti consigliati

Notizie di rilievo

-

Guida all'acquisto di una macchina per la prova di resistenza a flessione ad alta temperatura ad alte prestazioni ed economica

2026-02-12

-

Guida all'uso della macchina per prove di flessione ad alta temperatura: Anche i principianti possono iniziare facilmente.

2026-02-03

-

Collaborando con i produttori cinesi, l'industria indonesiana del nichel e del minerale di ferro ha compiuto un solido passo avanti nel suo processo di potenziamento: l'equipaggiamento automatizzato JZJ contribuisce a migliorare l'efficienza e la precisione dei test.

2026-01-19

-

Un must-read per i principianti! Una guida per evitare errori quando si acquista una macchina per prove di flessione ad alta temperatura.

2026-01-12

-

Da Nanyang all'Africa orientale: la tecnologia cinese "Fire Assay" illumina il futuro dell'industria mineraria del Kenya: il lancio del laboratorio container per apparecchiature di prova kirghiso-cinese

2025-12-30

-

Caratteristiche del forno per la soffiatura della cenere del test dell'oro

2025-12-22

-

Misurazione precisa della "resistenza" dei materiali ad alte temperature: il tester di fluage sotto carico ad alta temperatura della Nanyang JZJ Testing Equipment Co., Ltd. viene esportato negli Stati Uniti.

2025-12-17

-

La scelta affidabile dei giganti minerari africani! Nanyang JZJ Testing infonde una raffinata "potenza centrale" nel settore dell'estrazione dell'oro dello Zimbabwe.

2025-12-08

-

Principio di funzionamento e campo di applicazione del tester per l'usura a temperatura ambiente

2025-11-07

-

I principali reagenti utilizzati nella prova col fuoco e le loro funzioni

2025-10-13

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK