- Обзор

- Запрос

- Сопутствующие товары

Технические параметры:

* **Производительность системы сжигания с обогащением кислородом:** 5т/сут

* **Время работы:** Круглосуточная непрерывная работа

* **Тип печи:** Вертикальный высокотемпературный инсинератор

* **Способ загрузки:** Ленточная подача (возможна периодическая подача)

* **Способ загрузки:** Шнековый транспортер

* **Потери при прокаливании:** ≤3%, рассчитано в соответствии с HJ/T 20.

* **Давление в печи:** Проектирование с отрицательным давлением. Отсутствие обратного пламени (-10~-30Па)

* **Температура в печи:** 600 ℃. Точки мониторинга установлены в двух секциях (средней и верхней частях печи) для непрерывного измерения термопарой в режиме реального времени.

* **Температура во вторичной камере сгорания:** 850 ℃–1300 ℃

* **Способ воспламенения:** Топливо (дизель). После первого запуска возможна непрерывная работа.

* **Площадь помещения (квадратные метры):** Около 120 квадратных метров

Принцип сжигания:

Используется технология обогащенного кислородом сжигания. В условиях повышенного содержания кислорода макромолекулы активированного угля полностью сгорают и разлагаются, образуя газы с низкой молекулярной массой, смолу и остатки. Обогащенное кислородом сжигание не только обеспечивает обезвреживание отходов, уменьшение их объёма и возможность повторного использования ресурсов, но и эффективно решает проблему загрязнения диоксинами, возникающую при сжигании.

Обогащённое кислородом сжигание можно разделить на два этапа:

* **Этап первичной реакции:** При высоком содержании кислорода и достаточных температурных условиях горючие твердые отходы подвергаются первичному пиролизу, выделяя летучие вещества, смолу и метан в виде газообразных продуктов. Этап первичной реакции является основной причиной первоначальной потери массы.

* **Этап вторичной реакции:** По мере повышения температуры макромолекулы претерпевают дальнейший пиролиз с образованием сложных газов, метана и кислорода. Этап вторичной реакции можно дополнительно разделить на вторичные реакции малых молекул и вторичные реакции макромолекул.

Вторичные реакции малых молекул: К ним относится дальнейшее разложение этилена, этана и других веществ на метан, водород и т.д.

Вторичные реакции пиролиза макромолекул: Это дальнейший пиролиз соединений, содержащих полиэтиленовые кольца, органические соединения, аминные соединения и т.д., с образованием низкомолекулярных веществ, таких как метан, бензол, вода и углерод. По мере повышения температуры вторичный пиролиз усиливается, что приводит к резкому увеличению выделения газа.

По сравнению с пиролизом, сжигание в среде кислород-воздушной смеси имеет следующие преимущества:

(1) При пиролизе органические компоненты отходов могут быть преобразованы в различные виды используемой энергии, такие как горючие газы и смола, что обеспечивает более высокую экономическую эффективность;

(2) Более низкий коэффициент избытка воздуха при газификации значительно снижает выбросы дымовых газов, повышает эффективность использования энергии, уменьшает выбросы оксидов азота, а также снижает капитальные и эксплуатационные затраты на оборудование для очистки дымовых газов;

(3) В восстановительной атмосфере металлы не окисляются, что облегчает их переработку. Кроме того, такие металлы, как Cu и Fe, с меньшей вероятностью образуют катализаторы, способствующие образованию диоксинов;

(4) Дымовые газы, образующиеся при высокотемпературном кислородно-топливном сжигании, содержат меньше тяжелых металлов и диоксинов, что приводит к меньшему вторичному загрязнению, упрощению контроля загрязнения и повышению экологической безопасности.

После того как установка для кислородно-топливного сжигания начинает работать стабильно, отходы внутри разделяются на четыре слоя сверху вниз: слой сушки, слой газификации, слой красного углерода и зольный слой. Слой красного углерода (слой сгорания): стабильный слой красного углерода толщиной около 500 мм и температурой 600 °С обеспечивает стабильную тепловую энергию для газификации и сушки вышележащих слоев.

Слой пиролиза и газификации: после сгорания и сушки отходы поглощают тепловую энергию от слоя раскалённого углерода и газифицируются, образуя горючие углеводородные газы, такие как H2, CO, CH4 и C2H6. При условиях недостатка кислорода концентрация горючих газов достигает оптимального уровня при температуре от 500 °С до 600 °С.

C + CO2 = 2CO H2O + C = H2 + CO C + 2H2 = CH4 CO + H2O = CO2 + H2

Слой сушки: камера сушки расположена в верхней части корпуса печи. Дымовые газы отводятся сверху, что ускоряет процесс сушки материала.

Зольный слой: после полного сгорания материала в слое раскалённого углерода образуется зола. После высокотемпературной обработки, исключающей вредное воздействие, её можно использовать в качестве наполнителя для дорожного основания или направлять на специализированные полигоны для захоронения. Определённое количество золы удаляется ежедневно после штатной эксплуатации.

Описание системы: Система подачи:

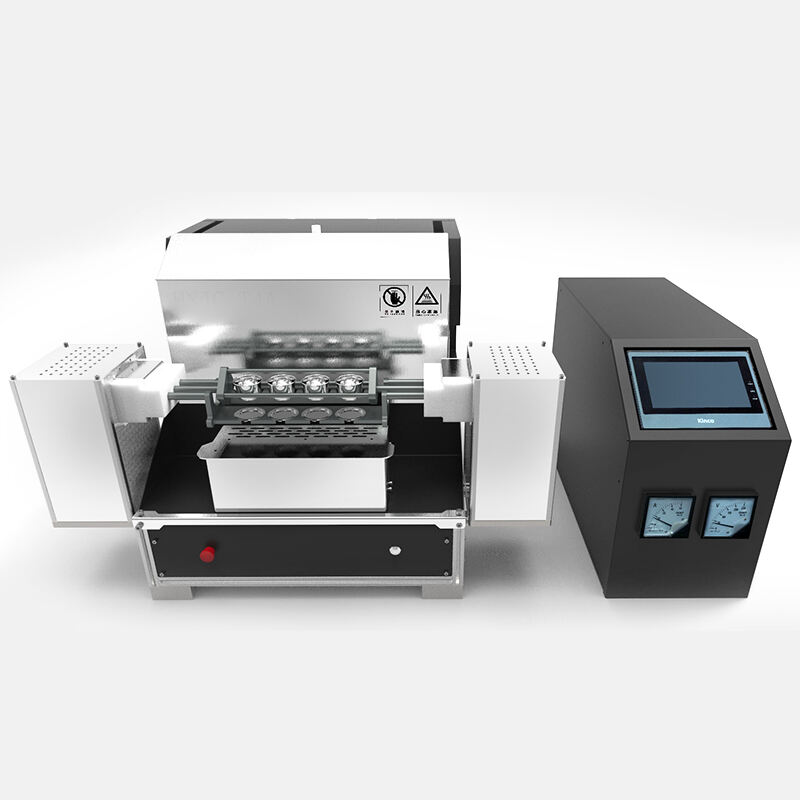

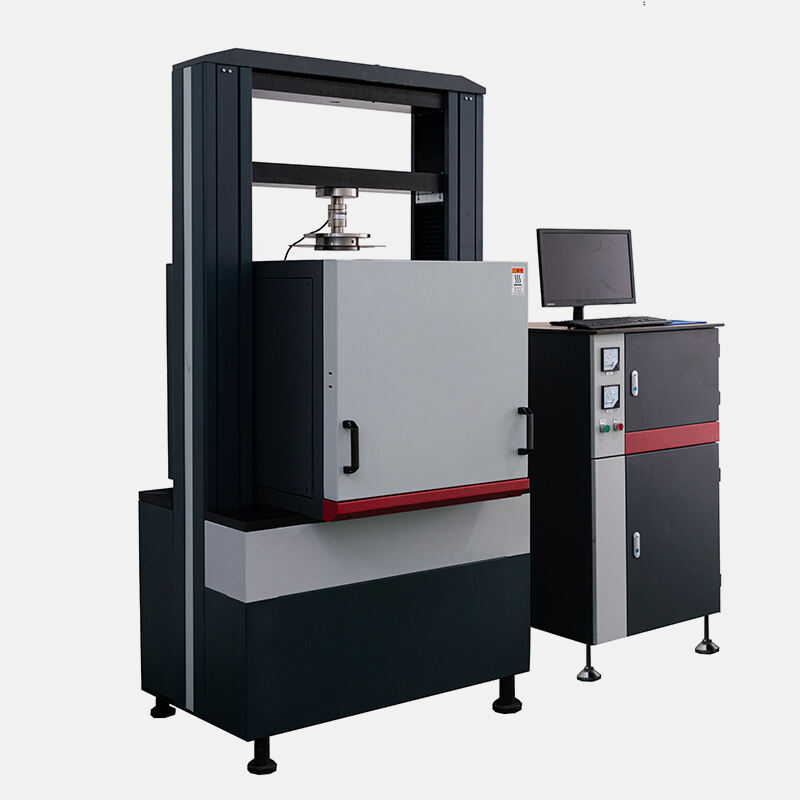

Основная подача: цепной конвейер из нержавеющей стали, нижняя проницаемая пластина, непрерывная подача с частотным преобразователем, размеры: ширина 800 мм x длина 4500 мм. Вторичная подача: из углеродистой стали (шнекового типа), бункер для подачи, ветрозащитный кожух, герметичное соединение с корпусом печи, размеры: диаметр 400 мм x длина 1800 мм. Система сжигания: высокотемпературное многоступенчатое вихревое сжигание: корпус печи из углеродистой стали, внутренняя однокомпонентная заливка, теплоизоляция из алюмосиликата, наружное покрытие из листового металла, размеры: 2000 мм x 2000 мм x 3000 мм. Включает: подачу первичного воздуха, подогрев вторичного воздуха, вентилятор подачи кислорода, индикацию давления, индикацию температуры, датчики, термопары, автоматические запальники, взрывозащитные клапаны, автоматическую выгрузку шлака (шнекового типа)

Система охлаждения:

Быстрое охлаждение: циркуляционное водяное охлаждение (из углеродистой стали), водяной насос, градирня

Размеры: 3500 мм x 1200 мм x 1500 мм

Система очистки дымовых газов:

Десульфурация и денитрификация (мокрый метод): трехслойная система распыления, погружной насос, емкость для реагентов, 2,2 кВт

Габариты: 800 мм x 3000 мм

Вторичная система распыления: циклонная башня, трехслойный фильтр, газовая циклонная пластина, 3 кВт

Габариты: 2400 мм x 1500 мм x 3000 мм

Сепаратор водяного вакуума: динамическая задержка с 8 дисками, 80 Вт, габариты 1000 мм x 1300 мм x 1300 мм

Высоковольтный мокрый электрофильтр: автоматическая очистка, 12 кВт, габариты 3200 мм x 3200 мм x 4800 мм

Мешочный фильтр: из углеродистой стали, габариты 2200 мм x 1800 мм x 4500 мм

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK