Anwendungswert des Hochtemperatur-Lastweichkriechprüfers in der Feuerfeststofffabrik

Der Anwendungswert des Prüfgeräts für Feuerfestigkeit unter Last (RUL) und Dehnung unter Druck (CIC) in der Feuerfeststoff-Fabrik

Prüfgerät für Lastweichheit und Kriechverhalten bei hohen Temperaturen ist die zentrale Ausrüstung für Qualitätskontrolle und Forschungsentwicklung im Werk für feuerfeste Materialien. Ihre Funktion zieht sich durch den gesamten Prozess der Produktentwicklung, Produktionsüberwachung und Leistungsoptimierung. Ihr konkreter Nutzen zeigt sich in folgenden Aspekten:

1. Sicherstellen, dass Qualität und Leistung des Produkts die Standards erfüllen

1) Exakte Messung entscheidender Leistungsindikatoren

Das Gerät misst direkt wichtige Kennwerte der feuerfesten Materialien: Die Lastweichheitstemperatur bei hohen Temperaturen (die kritische Temperatur, bei der das Material unter Belastung zu verformen beginnt) sowie die Kriechrate unter hohen Temperaturen (Verformungsrate bei konstanter Temperatur und Belastung). Beide Parameter sind vorgeschriebene Leistungsmerkmale gemäß internationalen/nationalen Normen (z.B. GB/T 5073-2005, GB/T 5989-2008). Durch diese Prüfungen kann das Werk sicherstellen, dass die Produkte die technischen Abkommen mit Kunden sowie branchenspezifische Vorgaben erfüllen und somit Rücksendungen oder Reklamationen wegen ungenügender Leistung vermieden werden.

2) Vorhersage der tatsächlichen Nutzungsdauer

Feuerfeste Materialien sind in Hochtemperaturöfen über einen langen Zeitraum mechanischen Belastungen (z. B. statischem Druck des flüssigen Stahls und thermischen Spannungen) ausgesetzt, und ihr Versagen wird oft durch langsame Kriechverformung verursacht. Der Prüfer simuliert die Betriebsbedingungen (z. B. Druck von 0,2 MPa und konstante Temperatur von 1400–1600 °C) und quantifiziert die Verformungsrate (Formel zur Berechnung der Kriechrate: P = (Ln - Lo) / L1 × 100 %), um Datenunterstützung für die Vorhersage der Materiallebensdauer in realen Umgebungen zu liefern.

2. Optimierung der Rezepturformel und Verbesserung des Herstellungsprozesses

1) Leitung bei der Auswahl der Rohmaterialien und Gestaltung der Formel

Durch den Vergleich der Kriechkurven von Proben mit unterschiedlichen Formulierungen (z. B. Anfangskriechen, stationäres Kriechen und beschleunigtes Kriechstadium) lässt sich der Einfluss der Rohstoffreinheit, des Verunreinigungsgehalts (z. B. Na₂O, CaO) sowie des Glasphasenanteils auf die Hochtemperaturstabilität ermitteln. Das Hinzufügen von Quarzpartikeln zu hochaluminierten Steinen kann beispielsweise den „rückläufigen Kriech-effekt“ (mit Mullit verbundene Ausdehnung) auslösen, Schrumpfverformungen kompensieren und den Kriechwiderstand deutlich verbessern.

2) Optimierung der Produktionsprozessparameter

Testdaten können in den Produktionsprozess zurückgemeldet werden, um die Anpassung der Partikelgradiertechnik, der Presskraft oder des Brennsystems (z. B. Heizkurve, Haltezeit) zu steuern. Eine hohe Grünkörperdichte oder ein geeigneter Sinterprozess kann die Porosität reduzieren und die Fähigkeit des Materials, Verformungen zu widerstehen, erhöhen.

3. Testeffizienz deutlich verbessern und Energieverbrauch senken

1) Fähigkeit zum parallelen Testen mehrerer Proben

Moderne Prüfvorrichtungen (wie z. B. die Ausführungen der Patente CN202485994U und CN201464300U) verwenden rechteckige Öfen und modulare Strukturen, wodurch gleichzeitig 2–6 Proben geprüft werden können (herkömmliche Geräte unterstützen nur 1 Probe), wodurch sich die Prüfdauer um mehr als 60 % verkürzt. Beispielsweise dauert ein einzelner Kriechversuch 50–100 Stunden, während bei Mehrkanal-Synchronbetrieb die Wartezeit erheblich reduziert wird15.

2) Reduzierung der Gesamtkosten für Experimente

Die Mehrfachproben-Synchronprüfung verringert wiederholte Aufheiz- und Abkühlvorgänge und reduziert den Stromverbrauch um 50 % (einzelne Probe verbraucht ca. 500 kWh, Mehrfachproben-Systeme benötigen pro Probe lediglich 100–200 kWh). Gleichzeitig wird die Gerätebelegungszeit sowie die Häufigkeit manueller Eingriffe reduziert

4. Gemeinsame Optimierung von technologischen Innovationen und Gerätedesign

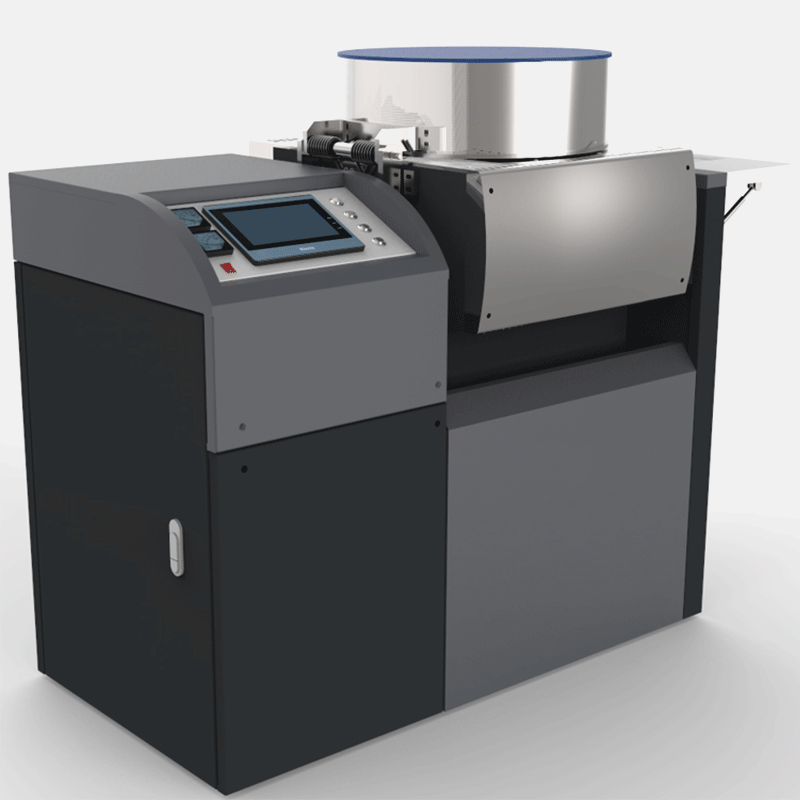

1) Präzise Temperaturregelung und gleichmäßiges Beheizen

Nehmen Sie einen offenen Ofen (vorne/hinten abnehmbar) und eine umlaufende Heizelement-Anordnung (z. B. Silizium-Molybdän-Stäbe) an, um sicherzustellen, dass die Temperaturdifferenz in der gleichmäßigen Temperaturzone innerhalb des Ofens ≤5 °C beträgt und somit Abweichungen der Messdaten durch Temperaturgradienten vermieden werden. Das automatische Hubofendesign vereinfacht den Probeneinlegeprozess und erhöht die Betriebssicherheit.

2) Intelligente Datenverwaltung

Integriertes Computersystem zur Steuerung, Echtzeit-Erfassung von Verformungs-Temperatur-Zeit-Daten, automatische Generierung von Kurven und Ausgabeprotokollen (z. B. Temperatur-Verformung-, Kriechrate-Zeit-Kurven), Unterstützung von Rückverfolgung historischer Daten und vergleichender Analyse

5. Unterstützung der Branchenkonformität und Marktwettbewerbsfähigkeit

1) Erfüllung mehrerer Standardzertifizierungen

Die Ausrüstung ist kompatibel mit den Prüfanforderungen nationaler Normen (GB/T), metallurgischer Normen (YB/T) und internationaler Normen (ISO), wie z.B. der Differenztemperaturanstiegmethode (GB/T 5989) und der nicht-differentiellen Methode (YB/T 370), was dabei hilft, Produkte auf den internationalen Markt zu bringen.

2) Steigerung des Kundenvertrauens und der technischen Dienstleistungsfähigkeit

Autoritative Prüfberichte bereitstellen (z.B. Kriechrate, Lastweichheitstemperaturpunkt), die als Anhang zum technischen Abkommen dienen können, um das Vertrauen der Kunden in die Produktqualität zu stärken. Gleichzeitig unterstützen Prüfdaten maßgeschneiderte Lösungen (z.B. empfohlene Materialien für spezielle Stahlsorten oder Ofentypen)

6. Zusammenfassung des Anwendungswerts des Hochtemperatur-Lastweichkriechprüfers in der Feuerfeststofffabrik

Die folgende Tabelle fasst die konkreten Anwendungsszenarien und Vorteile dieser Ausrüstung in den Kernabteilungen der Fabrik zusammen:

| Anwendungsbereich | Hauptanwendungsszenarien | Werteverwirklichung |

| Qualitätskontrollabteilung | Werksinternes Produktleistungs-Stichproben-Prüfung Verifikation kundenspezifischer Produkte |

Sicherstellen, dass die Produkte gesetzliche/internationale Standards einhalten und Qualitätsstreitigkeiten sowie Rücksendungen vermieden werden |

| Forschung und Entwicklung | Bewertung der Leistung neuer Formulierungen Ersatzstoffforschung für Rohmaterialien |

Entwicklungszeit um mehr als 50 % verkürzen Optimierungsrichtung quantifizieren (z. B. Reduzierung des Gehalts an Verunreinigungen) |

| Produktionsabteilung | Verifikation von Prozessparameter-Anpassungen Überwachung der Batch-Stabilität |

Leiten der Optimierung der Partikelgrößenverteilung und des Sinterprozesses zur schnellen Diagnose von Produktionsproblemen |

| Vertrieb und technische Unterstützung | Stellen Sie Produktleistungsberichte und maßgeschneiderte Lösungsunterstützung bereit | Steigern Sie das Kundenvertrauen und die Verhandlungsmacht Empfehlen Sie das beste Material für spezifische Arbeitsbedingungen |

| Abteilung für Gerätemanagement | Testprozessoptimierung Energiekostenkontrolle |

Reduzieren Sie den Energieverbrauch pro Probe um 50 % Erhöhen Sie die Gerätenutzung und Umschlagrate |

Zusammenfassung

Der Hochtemperatur-Lastweichkriechprüfer ist ein zentrales Werkzeug für feuerfeste Anlagen, um die Produktqualitätskontrolle, Prozessinnovationen sowie Kostensenkung und Effizienzsteigerung zu erreichen. Seine Rolle beschränkt sich nicht darauf, den Standardprüfungsanforderungen gerecht zu werden, sondern trägt auch dazu bei, den Materialentwurf von einer erfahrungsorientierten hin zu einer datengetriebenen Herangehensweise zu verändern, indem das Hochtemperaturverformungsverhalten quantifiziert wird. Dadurch verbessert sich letztendlich die Zuverlässigkeit und Lebensdauer der Produkte in Hochtemperatur-Industrieanwendungen (wie Stahl- und Zementöfen). Für mittelgroße und große Werke mit einer jährlichen Produktion von 10.000 Tonnen kann die Investition in dieses Gerät dazu führen, dass sich die Kosten innerhalb von 1–2 Jahren durch Reduzierung der Ausschussraten, geringere Prüfkosten und höhere Kundenbestellprämien amortisieren.

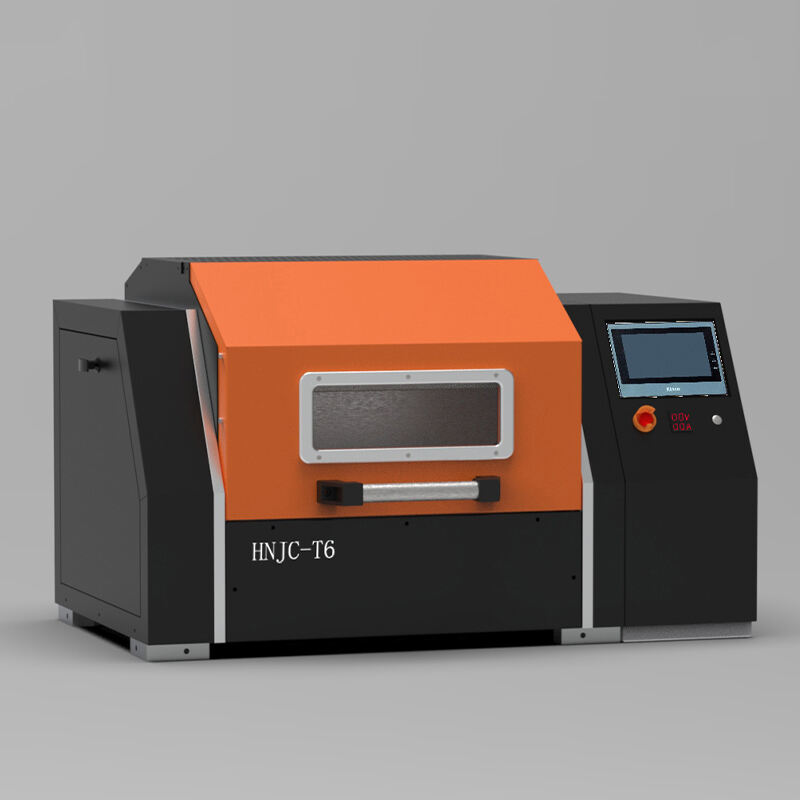

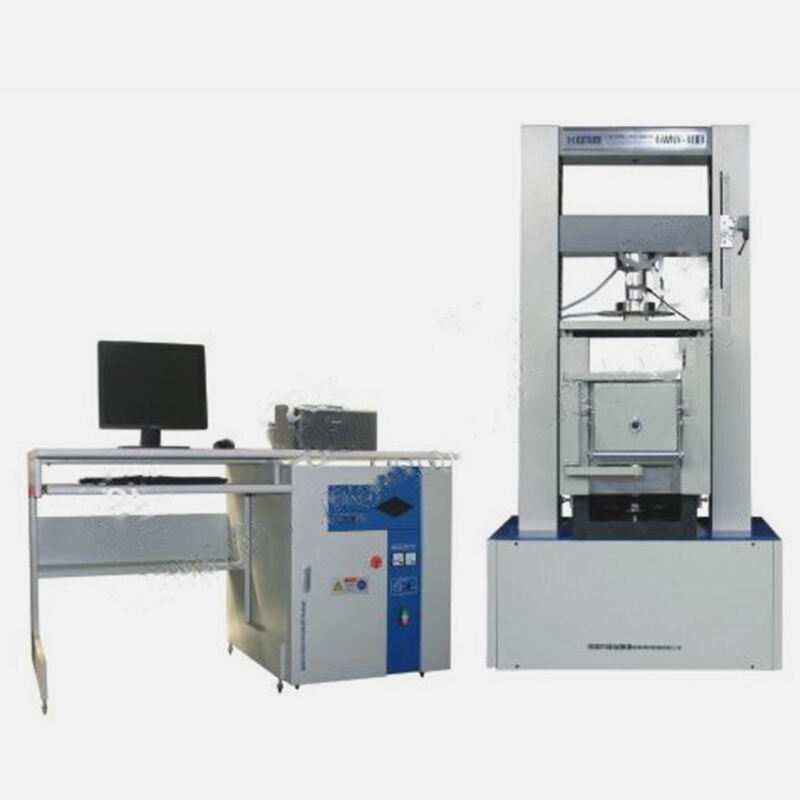

Empfohlene Produkte

Top-Nachrichten

-

Über Berge und Meere hinweg – wahres Gold wird verfeinert: Die Feuerprobeöfen der Nanyang JZJ Testing Equipment Co., Ltd. werden nach Afrika exportiert und tragen so zur neuen Entwicklung der Bergbauindustrie bei.

2026-02-27

-

Kaufleitfaden für Hochleistungs-Prüfmaschinen zur Biegefestigkeit bei hohen Temperaturen mit günstigem Preis-Leistungs-Verhältnis

2026-02-12

-

Betriebsanleitung für die Hochtemperatur-Biegeprüfmaschine: Selbst Anfänger können problemlos loslegen.

2026-02-03

-

In Zusammenarbeit mit chinesischen Herstellern hat die indonesische Nickel- und Eisenerzindustrie einen soliden Schritt nach vorn in ihrem Aufwertungsprozess gemacht – JZJ-Automatisierungsausrüstung trägt zur Verbesserung der Prüfeffizienz und -genauigkeit bei.

2026-01-19

-

Ein Muss für Anfänger! Ein Leitfaden, um Fehler beim Kauf einer Hochtemperatur-Biegeprüfmaschine zu vermeiden.

2026-01-12

-

Von Nanyang nach Ostafrika: Chinas „Fire Assay“-Technologie erhellt die Zukunft der Bergbauindustrie Kenias – Die Eröffnung des kirgisisch-chinesischen Container-Labors für Prüfgeräte

2025-12-30

-

Eigenschaften des Goldtest-Ascheblasofens

2025-12-22

-

Präzise Messung der „Belastbarkeit“ von Materialien bei hohen Temperaturen – der Hochtemperatur-Kriechprüfstand von Nanyang JZJ Testing Equipment Co., Ltd. wird in die Vereinigten Staaten exportiert.

2025-12-17

-

Die vertrauenswürdige Wahl afrikanischer Bergbaugiganten! Nanyang JZJ Testing bringt verfeinerte „Kernkraft“ in die Goldminenindustrie Simbabwes.

2025-12-08

-

Funktionsprinzip und Anwendungsbereich des Abriebprüfers bei Umgebungstemperatur

2025-11-07

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK