Cómo utilizar la máquina de fusión por fluorescencia de rayos X en la industria refractaria?

La aplicación de las máquinas de fusión por fluorescencia de rayos X en la industria refractaria se refleja principalmente en su tecnología de preparación por fusión a alta temperatura, que produce láminas de vidrio uniformes, libres de minerales y partículas, para análisis de fluorescencia de rayos X (XRF), mejorando así la precisión y eficiencia de las pruebas de composición química. A continuación, se detallan sus escenarios de aplicación específicos y características técnicas:

I. Escenarios Principales de Aplicación

Análisis Preciso de Composición Química

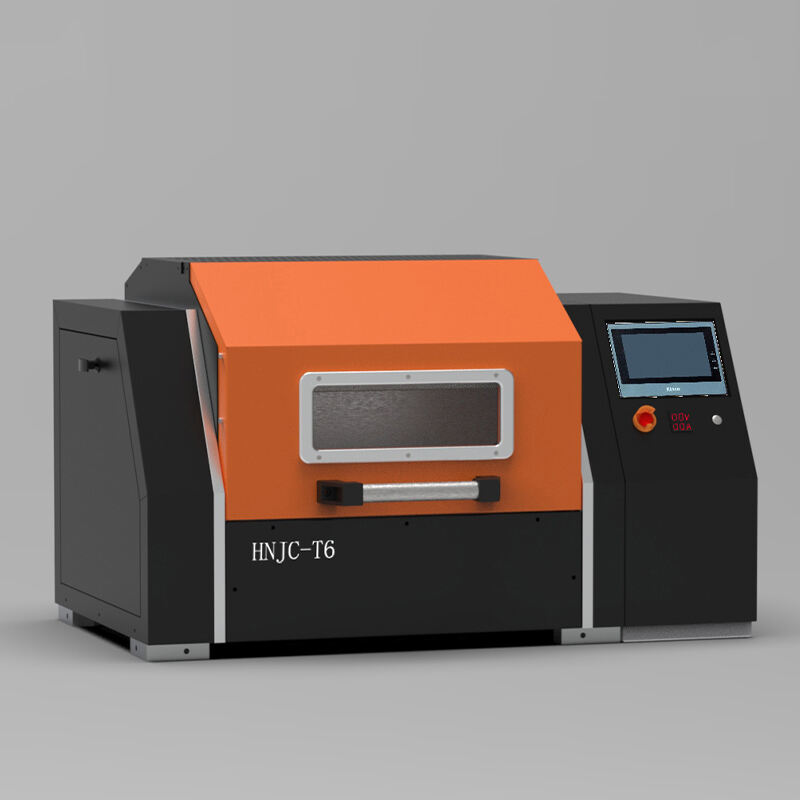

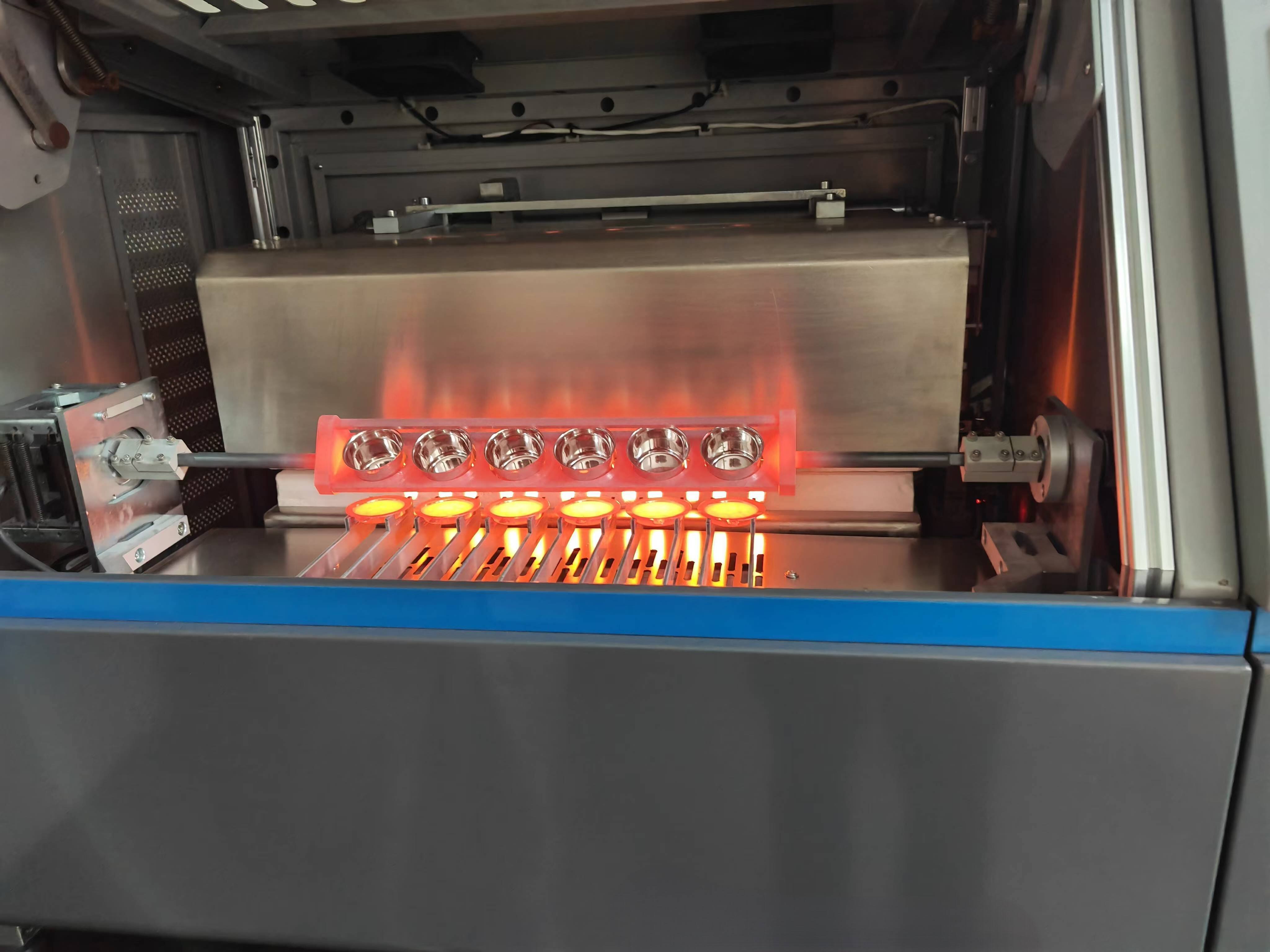

Los materiales refractarios requieren pruebas para determinar el contenido de componentes de alto punto de fusión, como óxido de aluminio (Al₂O₃), óxido de magnesio (MgO), óxido de silicio (SiO₂) y óxido de calcio (CaO). Las máquinas de fluorescencia de rayos X por fusión funden la muestra y el fluxante en una lámina de vidrio uniforme a altas temperaturas (típicamente entre 1100 y 1250 °C), eliminando los efectos de partículas y minerales asociados con los métodos tradicionales de prensado en polvo, mejorando significativamente la precisión del análisis por fluorescencia de rayos X (XRF). Por ejemplo, la máquina de fusión Haina HNJC-L6D permite fundir seis muestras simultáneamente, lo que la hace adecuada para pruebas a gran escala de materiales refractarios.

Pretratamiento de Muestras Complejas

Los materiales refractarios suelen contener componentes refractarios como carburos y nitruros. El diseño de alta temperatura y oscilación de la máquina de fusión (como la oscilación bidireccional ±55° + rotación) promueve una mezcla completa de las muestras y elimina las burbujas, asegurando fusión uniforme. Por ejemplo, la función de preoxidación de la máquina de fusión ESI-900 simplifica los pasos de procesamiento para muestras como ferroaleaciones, reduciendo el trabajo manual.

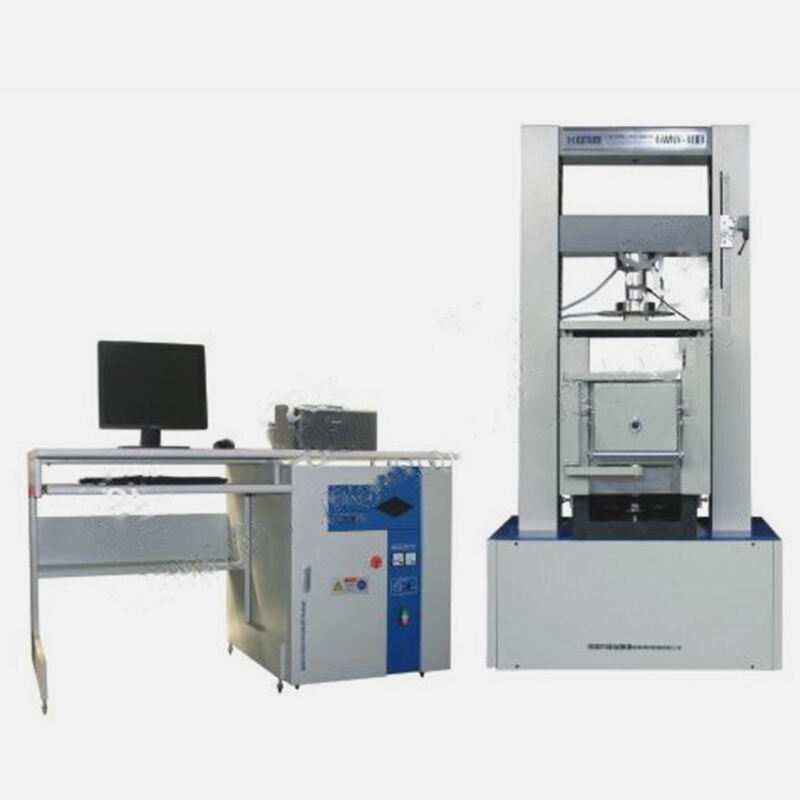

Proceso de Prueba Estándar

De acuerdo con las normas nacionales (por ejemplo, GB/T 21114-2007), la máquina de fusión combinada con un espectrómetro de fluorescencia de rayos X (XRF) puede analizar rápidamente la composición de los materiales refractarios, cubriendo desde elementos principales (como Al y Si) hasta elementos traza (como F y N), cumpliendo con los requisitos de control de calidad de la industria.

II. Ventajas Técnicas y Compatibilidad con la Industria

1. Rendimiento a Alta Temperatura y Precisión de Control de Temperatura

La fusión refractaria requiere un entorno de alta temperatura. Modelos mayoritarios como el Haina HNJC-L6D pueden alcanzar temperaturas hasta 1250°C, con una precisión de control de temperatura dentro de ±1°C, asegurando la fusión completa de componentes de alto punto de fusión sin pérdidas por volatilización. Algunos modelos utilizan un nuevo material de horno de zafiro de circonio con resistencia térmica hasta 1350°C, extendiendo su vida útil.

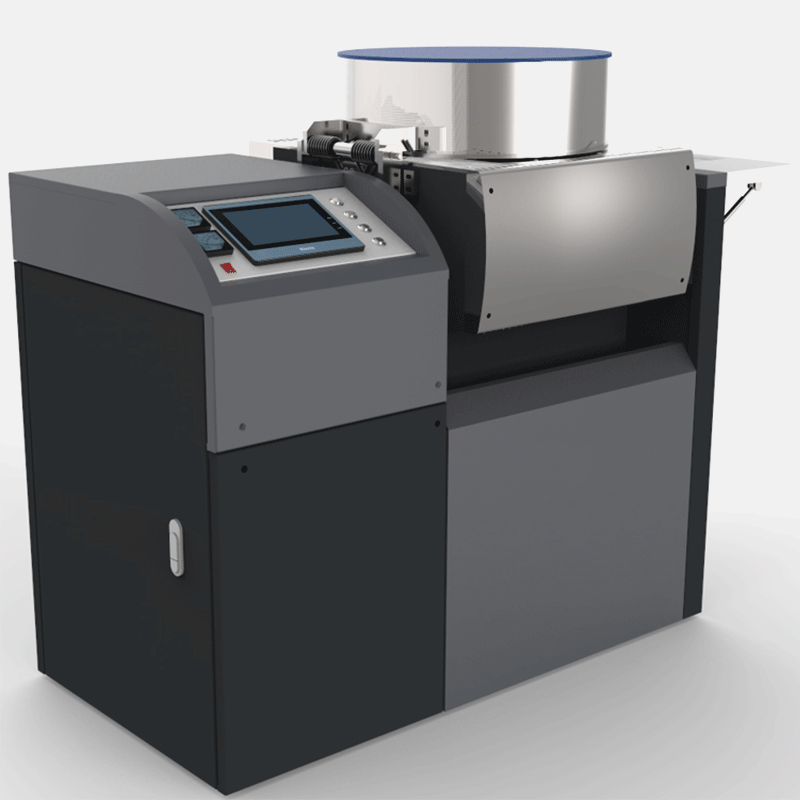

2. Automatización y Mejora de la Eficiencia

Máquinas totalmente automáticas para fusión de muestras (como la HNJC-T4) admiten programación mediante pantalla táctil y operación con un solo botón. Equipadas con un brazo robótico para carga y descarga automática de muestras, pueden procesar de 4 a 6 muestras a la vez, con una velocidad de fusión de aproximadamente 10 a 18 minutos por lote, mejorando significativamente la eficiencia del laboratorio.

3. Resistencia a la Corrosión y Diseño de Seguridad

La fusión refractaria puede liberar gases corrosivos (como halógenos). Los conductos integrados de extracción de humos y los soportes cerámicos resistentes a los ácidos (como el HNJC-L6D) minimizan la corrosión del horno y el crisol. Varias características de protección (alarma de sobrecalentamiento y protección contra quemado) garantizan una operación segura.

III. Comparación típica de equipos y recomendaciones de selección

Modelo Temperatura Máxima Posición de Fusión Función Principal Escenario Aplicable

JZJ HNJC-L6D 1250°C 6-Posiciones Dual Oscilación + Rotación, Canal de Extracción de Humo Inspección de Alta Precisión y Alta Tensión

Recomendaciones de Selección:

• Para pruebas de alto volumen: Preferir modelos de 6 estaciones (como el HNJC-L6D o ESI-900) que soporten procesamiento paralelo multiestación.

• Para pruebas de alta precisión: Enfocarse en la precisión del control de temperatura (±0,1°C a ±1°C) y el ángulo de oscilación (40° a 55°) para garantizar la uniformidad de la fusión.

• Para muestras especiales: Elija modelos con diseños de preoxidación o resistentes a la corrosión adecuados para muestras complejas como ferroaleaciones y materiales refractarios con contenido de carbono.

IV. Tendencias y desafíos del desarrollo industrial

1. Inteligencia e integración

Las futuras máquinas de fusión estarán más profundamente integradas con sistemas de control de temperatura mediante inteligencia artificial y capacidades de monitoreo remoto, permitiendo el registro y análisis automatizados de datos, impulsando así el desarrollo inteligente de los ensayos de refractarios. 2. Sostenibilidad y respeto ambiental

La industria refractaria destaca por una utilización eficiente de los recursos. Las máquinas de fusión deben reducir aún más el consumo de energía (por ejemplo, mediante el uso de calentamiento por inducción de alta frecuencia) y adaptarse a las necesidades de ensayo de materias primas recicladas.

3. Mejora del rendimiento a alta temperatura

A medida que los materiales refractarios evolucionan hacia temperaturas ultraelevadas (>2000°C), las máquinas de fusión necesitan mejorar la resistencia al calor de los elementos calefactores (por ejemplo, varillas de carburo de silicio) y de los materiales del horno para satisfacer las necesidades de prueba de los materiales emergentes.

Resumen: Las máquinas de fusión por fluorescencia de rayos X, gracias a su tecnología eficiente y precisa de preparación de muestras, se han convertido en equipos esenciales para el análisis de composición química en la industria refractaria. Su rendimiento a altas temperaturas, diseño automatizado y resistencia a la corrosión mejoran significativamente la eficiencia de las pruebas y la fiabilidad de los datos. A medida que los materiales refractarios evolucionan hacia un mayor rendimiento y características ambientalmente sostenibles, las máquinas de fusión deberán seguir optimizándose para cumplir con estándares técnicos aún más exigentes.

Productos recomendados

Noticias Calientes

-

Guía de compra de máquina de ensayo de resistencia a la flexión a alta temperatura de alto rendimiento y rentable

2026-02-12

-

Guía de operación de la máquina de ensayo de flexión a alta temperatura: Incluso los principiantes pueden comenzar fácilmente.

2026-02-03

-

Trabajando junto con fabricantes chinos, la industria de níquel y mineral de hierro de Indonesia ha dado un paso sólido hacia adelante en su proceso de modernización: el equipo de automatización JZJ ayuda a mejorar la eficiencia y precisión en las pruebas.

2026-01-19

-

Imprescindible para principiantes. Una guía para evitar errores al comprar una máquina de ensayo de flexión a alta temperatura.

2026-01-12

-

De Nanyang a África Oriental: la tecnología china de "ensayo por fuego" ilumina el futuro de la industria minera de Kenia: el lanzamiento del laboratorio contenedor de equipos de análisis China-Kirguistán

2025-12-30

-

Características del horno de soplado de cenizas para prueba de oro

2025-12-22

-

Medición precisa de la "resistencia" de materiales a altas temperaturas: el equipo de ensayo de fluencia bajo carga a alta temperatura de Nanyang JZJ Testing Equipment Co., Ltd. se exporta a Estados Unidos.

2025-12-17

-

¡La elección confiable de los gigantes mineros africanos! Nanyang JZJ Testing inyecta un refinado "poder central" en la industria minera de oro de Zimbabue.

2025-12-08

-

Principio de funcionamiento y rango de aplicación del probador de abrasión a temperatura ambiente

2025-11-07

-

Los principales reactivos utilizados en el ensayo con fuego y sus funciones

2025-10-13

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK