Comment utiliser une machine de fusion par fluorescence X dans l'industrie réfractaire ?

L'application des machines à fusion par fluorescence X dans l'industrie des réfractaires se traduit principalement par leur technologie de préparation par fusion à haute température, qui produit des feuilles de verre homogènes, sans minéraux ni particules, destinées à l'analyse par fluorescence X (XRF), permettant ainsi d'améliorer la précision et l'efficacité des tests de composition chimique. Voici ses scénarios d'application spécifiques et ses caractéristiques techniques :

I. Scénarios d'application clés

Analyse précise de la composition chimique

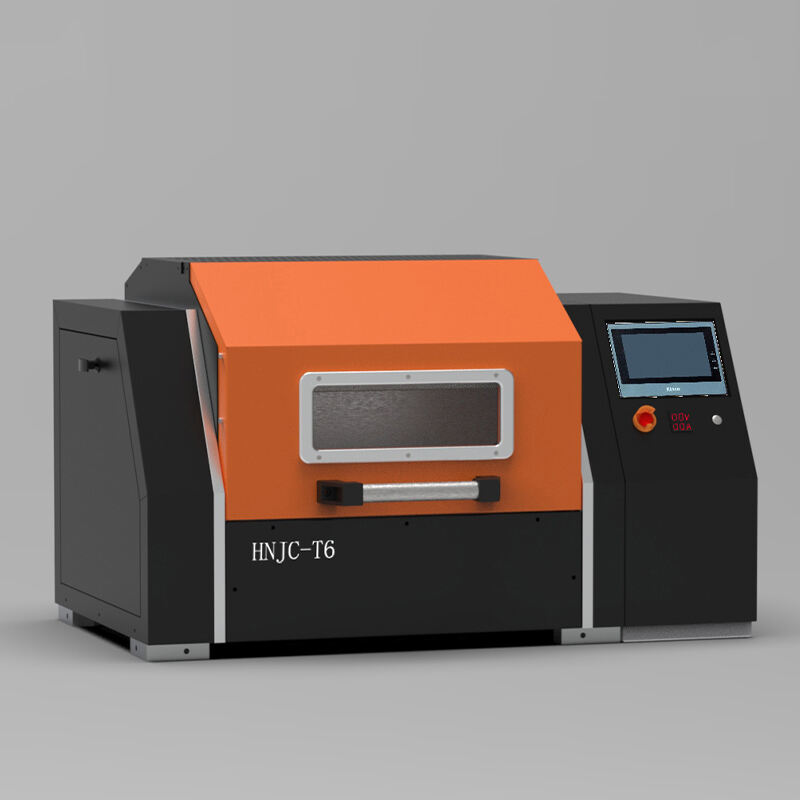

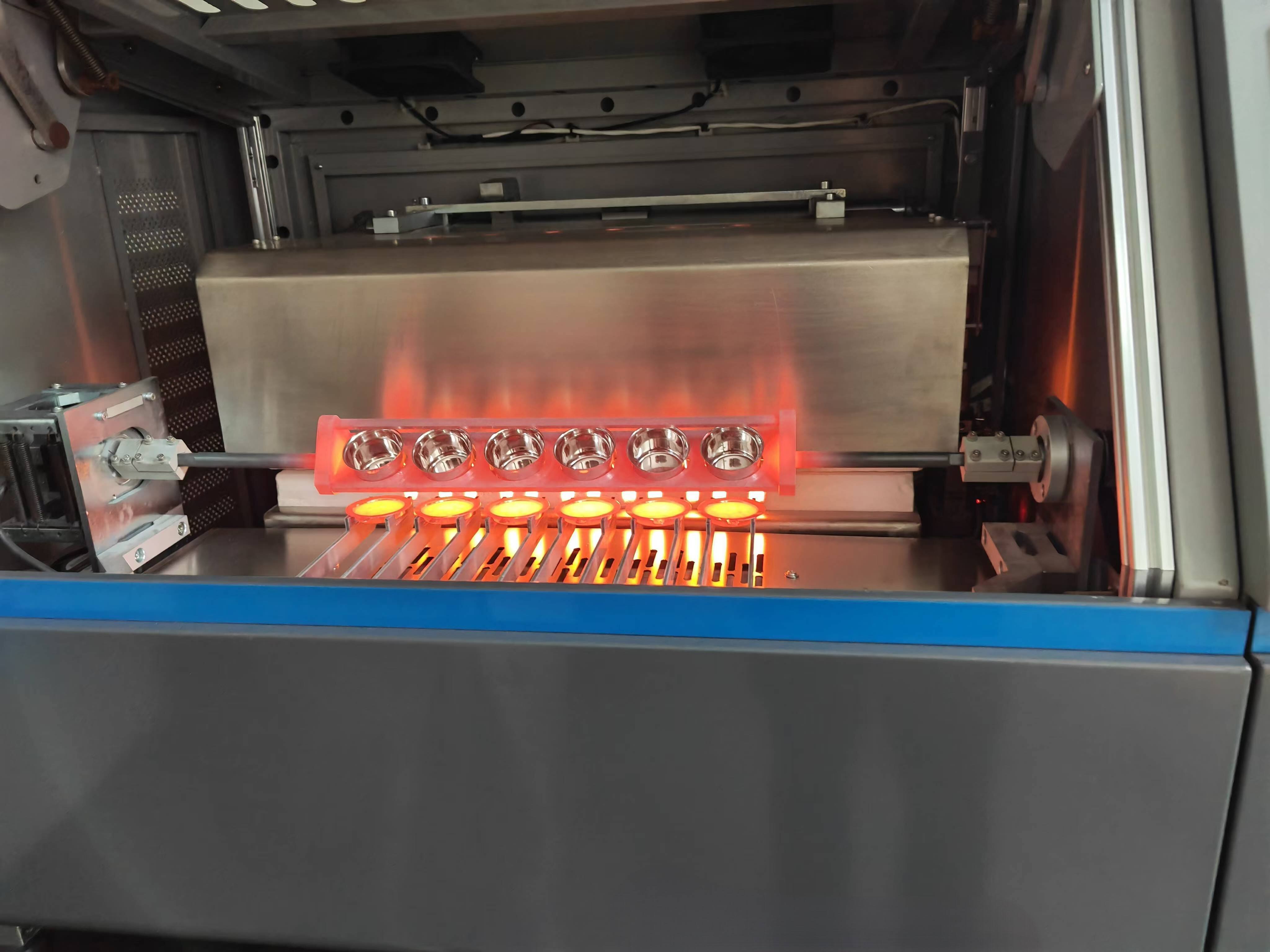

Les matériaux réfractaires nécessitent des tests pour déterminer la teneur en composants à haut point de fusion tels que l'oxyde d'aluminium (Al₂O₃), l'oxyde de magnésium (MgO), l'oxyde de silicium (SiO₂) et l'oxyde de calcium (CaO). Les machines à fluorescence X par fusion par voie fondue transforment l'échantillon et le fondant en une feuille de verre homogène à haute température (généralement entre 1100 et 1250 °C), éliminant ainsi les effets liés aux particules et aux minéraux associés aux méthodes traditionnelles de compression en poudre, améliorant considérablement la précision de l'analyse par fluorescence X. Par exemple, la machine de fusion Haina HNJC-L6D permet la fusion simultanée de six échantillons, ce qui la rend adaptée aux tests à grande échelle des matériaux réfractaires.

Prétraitement des échantillons complexes

Les matériaux réfractaires contiennent souvent des composants réfractaires tels que des carbures et des nitrures. La conception à haute température et oscillante de la machine de fusion (comme l'oscillation bidirectionnelle ±55° combinée à une rotation) favorise un mélange complet des échantillons et élimine les bulles, assurant ainsi une fusion homogène. Par exemple, la fonction de pré-oxydation de la machine de fusion ESI-900 simplifie les étapes de traitement des échantillons tels que les ferroalliages, réduisant ainsi la manutention manuelle.

Procédé Normalisé d'Essai

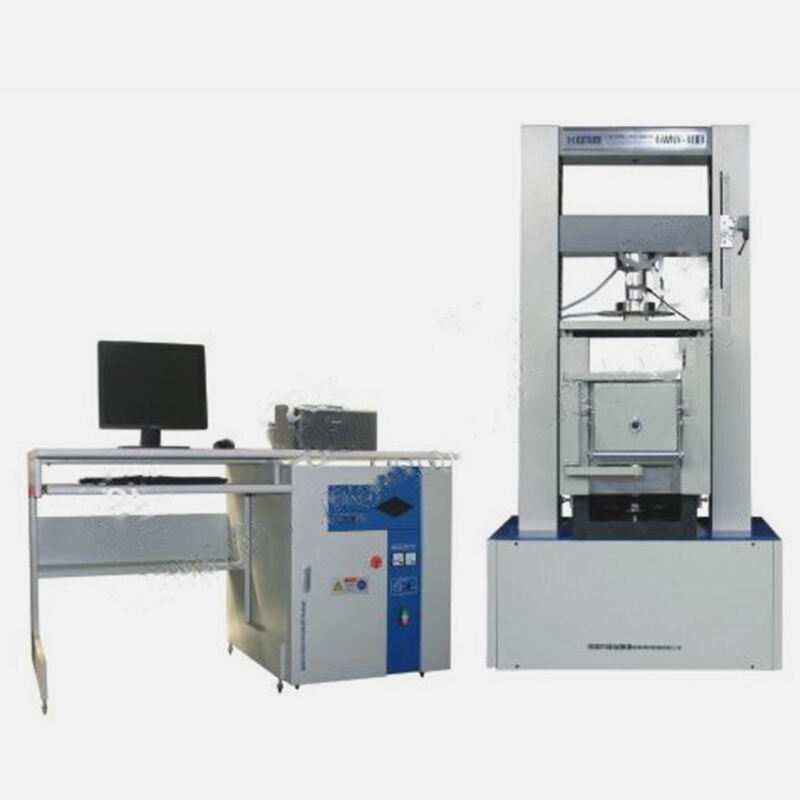

Selon les normes nationales (telles que GB/T 21114-2007), la machine de fusion associée à un spectromètre de fluorescence X (XRF) permet d'analyser rapidement la composition des matériaux réfractaires, couvrant l'analyse des éléments majeurs (tels que Al et Si) jusqu'aux éléments traces (tels que F et N), répondant ainsi aux exigences de contrôle qualité de l'industrie.

II. Performances Techniques et Compatibilité Industrielle

1. Performance à Haute Température et Précision de Régulation de Température

La fusion réfractaire nécessite un environnement à haute température. Les modèles courants tels que le Haina HNJC-L6D peuvent atteindre des températures allant jusqu'à 1250°C, avec une précision de contrôle de température inférieure à ±1°C, assurant une fusion complète des composants à point de fusion élevé sans pertes par volatilisation. Certains modèles utilisent un nouveau matériau de four en corindon-zirconium résistant à des températures allant jusqu'à 1350°C, prolongeant ainsi la durée de vie.

2. Automatisation et amélioration de l'efficacité

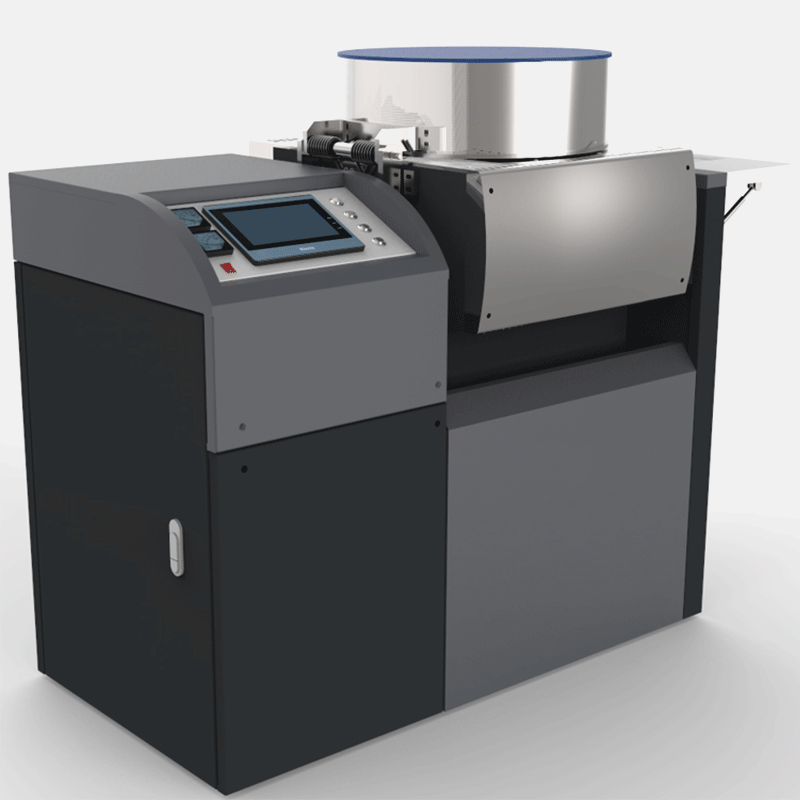

Les machines entièrement automatiques de fusion d'échantillons (telles que le HNJC-T4) prennent en charge la programmation via un écran tactile et un fonctionnement par simple pression d'un bouton. Équipées d'un bras robotique pour le chargement et le déchargement automatiques des échantillons, elles peuvent traiter 4 à 6 échantillons à la fois, avec une vitesse de fusion d'environ 10 à 18 minutes par lot, améliorant considérablement l'efficacité du laboratoire.

3. Résistance à la corrosion et conception de sécurité

La fusion réfractaire peut dégager des gaz corrosifs (tels que les halogènes). Les conduits d'évacuation intégrés et les supports en céramique résistants aux acides (comme le HNJC-L6D) minimisent la corrosion du four et du creuset. Des fonctionnalités multiples de protection (alarme de surchauffe et protection contre la surcharge) assurent une opération sécurisée.

III. Comparaison typique des équipements et recommandations de sélection

Modèle Température maximale Position de fusion Fonction principale Scénario d'application

JZJ HNJC-L6D 1250°C 6 positions Double oscillation + rotation, Canal d'évacuation de fumée Inspection haute tension et haute précision

Recommandations de sélection :

• Pour des tests en grand volume : Privilégiez les modèles 6 stations (tels que le HNJC-L6D ou l'ESI-900) qui permettent un traitement parallèle multi-stations.

• Pour des tests à haute précision : Portez attention à la précision du contrôle de température (±0,1°C à ±1°C) et à l'angle d'oscillation (40° à 55°) afin d'assurer l'uniformité de la fusion.

• Pour les échantillons spéciaux : Choisissez des modèles disposant de conceptions pré-oxydées ou résistantes à la corrosion, adaptées aux échantillons complexes tels que les ferroalliages et les matériaux réfractaires contenant du carbone.

IV. Tendances et défis du développement industriel

1. Intelligence et intégration

Les futurs appareils de fusion seront davantage intégrés à des systèmes de contrôle de température par IA et disposeront de capacités de surveillance à distance, permettant l'enregistrement et l'analyse automatisés des données, et impulsant ainsi le développement intelligent des essais de réfractaires. 2. Écologie et durabilité

L'industrie des réfractaires met l'accent sur une utilisation efficace des ressources. Les appareils de fusion doivent réduire davantage leur consommation d'énergie (par exemple en utilisant un chauffage par induction à haute fréquence) et s'adapter aux besoins d'essai des matières premières recyclées.

3. Amélioration des performances à haute température

À mesure que les matériaux réfractaires évoluent vers des températures extrêmement élevées (>2000°C), les machines de fusion doivent améliorer la résistance thermique des éléments chauffants (par exemple, tiges en carbure de silicium) ainsi que celle des matériaux constitutifs du four, afin de répondre aux besoins d'essai des nouveaux matériaux.

Synthèse : Grâce à leur technologie efficace et précise de préparation d'échantillons, les machines de fusion par fluorescence X sont devenues des équipements essentiels pour l'analyse de la composition chimique dans l'industrie des réfractaires. Leur performance à haute température, leur conception automatisée et leur résistance à la corrosion améliorent considérablement l'efficacité des tests et la fiabilité des données. À mesure que les matériaux réfractaires évoluent vers des performances plus élevées et une meilleure respect de l'environnement, les machines de fusion devront continuer à être optimisées pour satisfaire à des normes techniques plus exigeantes.

Produits recommandés

Actualités à la Une

-

Guide d'achat de machine d'essai de résistance à la flexion à haute température, haute performance et économique

2026-02-12

-

Guide d'utilisation de la machine d'essai de flexion à haute température : Même les débutants peuvent facilement commencer.

2026-02-03

-

En collaboration avec des fabricants chinois, l'industrie indonésienne du nickel et du minerai de fer a franchi une étape solide dans son processus de modernisation – l'équipement d'automatisation JZJ contribue à améliorer l'efficacité et la précision des tests.

2026-01-19

-

Un incontournable pour les débutants ! Un guide pour éviter les pièges lors de l'achat d'une machine d'essai de flexion à haute température.

2026-01-12

-

De Nanyang à l'Afrique de l'Est : la technologie chinoise de « dosage par fusion » illumine l'avenir de l'industrie minière du Kenya — Inauguration du laboratoire conteneurisé commun aux Kirghizistan et à la Chine

2025-12-30

-

Caractéristiques du four à soufflage de cendres pour le test de l'or

2025-12-22

-

Mesurer avec précision la « résistance » des matériaux à haute température — Le dispositif de mesure du fluage sous charge à haute température de la société Nanyang JZJ Testing Equipment Co., Ltd. est exporté aux États-Unis.

2025-12-17

-

Le choix privilégié des géants miniers africains ! Nanyang JZJ Testing injecte une « puissance centrale » perfectionnée dans l'industrie aurifère du Zimbabwe.

2025-12-08

-

Principe de fonctionnement et domaine d'application du testeur d'abrasion à température ambiante

2025-11-07

-

Les principaux réactifs utilisés dans l'essai par voie sèche et leurs fonctions

2025-10-13

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK