Wartość zastosowania wysokotemperaturowego urządzenia do badania pełzania pod obciążeniem w fabryce materiałów ogniotrwałych

Wartość zastosowania maszyny do badań odporności na obciążenie (RUL) i pełzania w ściskaniu (CIC) w fabryce materiałów ogniotrwałych

Wysokotemperaturowy tester pełzania pod obciążeniem jest kluczowym urządzeniem kontroli jakości i badań rozwojowych w fabryce materiałów ogniotrwałych. Jego rola przebiega przez cały proces rozwoju produktu, monitorowania produkcji oraz optymalizacji właściwości. Jego konkretna wartość odzwierciedlona jest w następujących aspektach:

1. Zapewnienie zgodności jakości i właściwości produktów z normami

1) Dokładne pomiar parametrów kluczowych dla wydajności

Urządzenie bezpośrednio mierzy temperaturę wysokotemperaturowego uplastycznienia pod obciążeniem (krytyczna temperatura, przy której materiał zaczyna się odkształcać pod wpływem obciążenia) oraz szybkość pełzania pod ciśnieniem w wysokiej temperaturze (szybkość odkształcenia przy stałej temperaturze i obciążeniu) materiałów ogniotrwałych. Te dwa parametry są wymaganymi właściwościami określonymi w normach międzynarodowych/krajowych (np. GB/T 5073-2005, GB/T 5989-2008). Dzięki testom fabryka może zagwarantować, że produkt spełnia porozumienie techniczne z klientem oraz specyfikacje branżowe, unikając zwrotów czy reklamacji spowodowanych niezadowalającą wydajnością.

2) Przewidywanie rzeczywistego czasu eksploatacji

Materiały ogniotrwałe są przez długi czas narażone na działanie obciążeń mechanicznych (takich jak ciśnienie statyczne stopionego stali i naprężenia termiczne) w piecach wysokotemperaturowych, a ich uszkodzenie jest często spowodowane powolną deformacją pełzakową. Tester symuluje warunki pracy (takie jak ciśnienie 0,2 MPa oraz stała temperatura 1400–1600°C) i kwantyfikuje szybkość odkształcenia (wzór do obliczenia współczynnika pełzania: P = (Ln - Lo) / L1 × 100%), dostarczając wsparcia danych do prognozowania czasu eksploatacji materiałów w rzeczywistych warunkach środowiskowych.

2. Optymalizacja wzoru i ulepszanie procesu produkcji

1) Wskazówki dotyczące wyboru surowców i projektowania receptury

Poprzez porównanie krzywych pełzania próbek o różnych składach (takich jak pełzanie początkowe, pełzanie ustalone i faza pełzania przyspieszonego) zidentyfikować wpływ czystości surowców, zawartości zanieczyszczeń (takich jak Na₂O, CaO) oraz stosunku fazy szklanej na stabilność w wysokiej temperaturze. Na przykład dodanie ziaren kwarcu do cegły alumina-wysokoglinowej może wywołać "efekt pełzania odwrotnego" (rozszerzenie związane z mulitem), zniwelować odkształcenie skurczowe i znacząco poprawić odporność na pełzanie.

2) Optymalizacja parametrów procesu produkcji

Dane testowe mogą być przekazywane z powrotem do etapu produkcji w celu kierowania korektą klasyfikacji ziarnistej, ciśnienia formowania lub systemu wypału (takich jak krzywa nagrzewania, czas utrzymania temperatury). Wysokogęsty półprodukt lub racjonalny proces spiekania może obniżyć porowatość i wzmocnić zdolność materiału do przeciwstawiania się odkształceniom

3. Znaczące zwiększenie efektywności badań i zmniejszenie zużycia energii

1) Możliwość testowania wielu próbek równolegle

Nowoczesne piece (takie jak rozwiązania opatentowane o numerach CN202485994U i CN201464300U) wykorzystują konstrukcję prostokątną oraz strukturę modułową, pozwalającą na jednoczesne badanie od 2 do 6 próbek (tradycyjne urządzenia obsługują tylko jedną), co skraca czas cyklu testowego o ponad 60%. Na przykład pojedynczy test pełzania trwa 50–100 godzin, a praca wielokanałowa znacząco skraca czas oczekiwania15.

2) Obniżenie ogólnych kosztów eksperymentów

Jednoczesne testowanie wielu próbek zmniejsza konieczność powtarzania procesów ogrzewania i chłodzenia, obniżając zużycie energii elektrycznej o 50% (pojedyncza próbka zużywa około 500 kWh, natomiast w systemach wielopróbkowych przypadają 100–200 kWh na próbkę). Równocześnie skraca to czas zajętości urządzeniem i częstotliwość interwencji operatora

4. Współpraca i optymalizacja innowacji technologicznych oraz projektu sprzętu

1) Precyzyjna kontrola temperatury i jednolite ogrzewanie

Zastosowanie otwieranej komory (przednia/tylna część odkładalna) oraz układu grzewczego obwodowego (np. pręty krzemowo-molibdenowe), zapewnia różnicę temperatur w strefie jednolitej ≤5°C, eliminując odchylenia danych spowodowane gradientem temperatury. Projekt pieca z automatycznym podnoszeniem ułatwia załadunek próbek i poprawia bezpieczeństwo obsługi.

2) Inteligentne zarządzanie danymi

Zintegrowany system sterowania komputerowego umożliwiający rzeczywisty odczyt danych dotyczących odkształcenia-temperatury-czasu, automatyczne generowanie wykresów i raportów (np. krzywe temperatura-odkształcenie, szybkość pełzania-czas), obsługa przeszukania danych historycznych oraz analizy porównawcze

5. Wsparcie zgodności branżowej i konkurencyjności na rynku

1) Spełnienie wymogów wielu certyfikacji standardowych

Wyposażenie jest zgodne z wymaganiami testowymi norm krajowych (GB/T), norm hutniczych (YB/T) oraz norm międzynarodowych (ISO), takich jak metoda różnicowa wzrostu temperatury (GB/T 5989) czy metoda niedyskusyjna (YB/T 370), wspomaga produkty w dostępie do rynku międzynarodowgo.

2) Wzmacnianie zaufania klientów i możliwości technicznych obsługi

Dostarczaj autorytatywne raporty testowe (np. szybkość pełzania, temperatura punktu mięknięcia pod obciążeniu), które mogą być dołączane do porozumień technicznych w celu wzmocnienia zaufania klientów do jakości produktów. Dane testów wspierają również indywidualne rozwiązania (np. rekomendowane materiały dla konkretnych gatunków stali lub typów pieców).

6. Podsumowanie wartości zastosowania urządzenia do pomiaru pełzania pod obciążeniem w warunkach wysokiej temperatury w zakładzie produkcji materiałów ogniotrwałych

W poniższej tabeli podsumowano konkretne scenariusze zastosowania oraz korzyści wynikające z wykorzystania tego sprzętu w kluczowych działach fabryki:

| Sektor zastosowań | Główne scenariusze zastosowań | Realizacja wartości |

| Dział Kontroli Jakości | Inspekcja próbek wyrobów fabrycznych pod kątem jakości Weryfikacja produktu dostosowanego do wymagań klienta |

Zapewnienie zgodności produktów z normami krajowymi/międzynarodowymi oraz unikanie sporów jakościowych i zwrotów |

| BADANIA I ROZWÓJ | Ocena nowej formuły pod kątem osiągów Badania związane z zastępowaniem surowców |

Skrócenie cyklu prac rozwojowych o ponad 50% Zmierzenie kierunku optymalizacji (np. obniżenie zawartości zanieczyszczeń) |

| Dział Produkcji | Weryfikacja zmodyfikowanych parametrów procesu Monitorowanie stabilności serii produkcyjnych |

Wsparcie optymalizacji dystrybucji wielkości cząstek i procesu spiekania w celu szybkiej diagnostyki problemów produkcyjnych |

| Dział sprzedaży i wsparcia technicznego | Zapewnianie raportów z wynikami produktów oraz wsparcia w zakresie rozwiązań dopasowanych do potrzeb klienta | Wzmacnianie zaufania klientów oraz ich siły negocjacyjnej Polecanie najlepszego materiału dla konkretnych warunków pracy |

| Dział zarządzania sprzętem | Optymalizacja procesu testowego Kontrola kosztów energii |

Obniżenie zużycia energii na próbkę o 50% Zwiększenie wykorzystania oraz współczynnika rotacji sprzętu |

Podsumowanie

Tester pełzania pod obciążeniem w wysokiej temperaturze jest kluczowym narzędziem dla zakładów produkcji materiałów ogniotrwałych, umożliwiającym kontrolę jakości produktów, innowacje procesowe oraz obniżkę kosztów i poprawę efektywności. Jego rola nie ogranicza się do spełnienia standardowych wymagań testowych, lecz także wspiera projektowanie materiałów przechodząc od podejścia opartego na doświadczeniu do podejścia opartego na danych dzięki ilościowej analizie zachowania przy dużych temperaturach. Ostatecznie prowadzi to do zwiększenia niezawodności i wydłużenia czasu eksploatacji produktów w warunkach przemysłowych z wysoką temperaturą (takich jak stalownie czy piece cementowe). Dla średnich i dużych fabryk o rocznej produkcji 10 000 ton, inwestycja w ten sprzęt może spowodować zwrot kosztów w ciągu 1-2 lat dzięki obniżeniu stopy braków, zmniejszeniu kosztów testowania oraz zwiększeniu premii za zamówienia klientów.

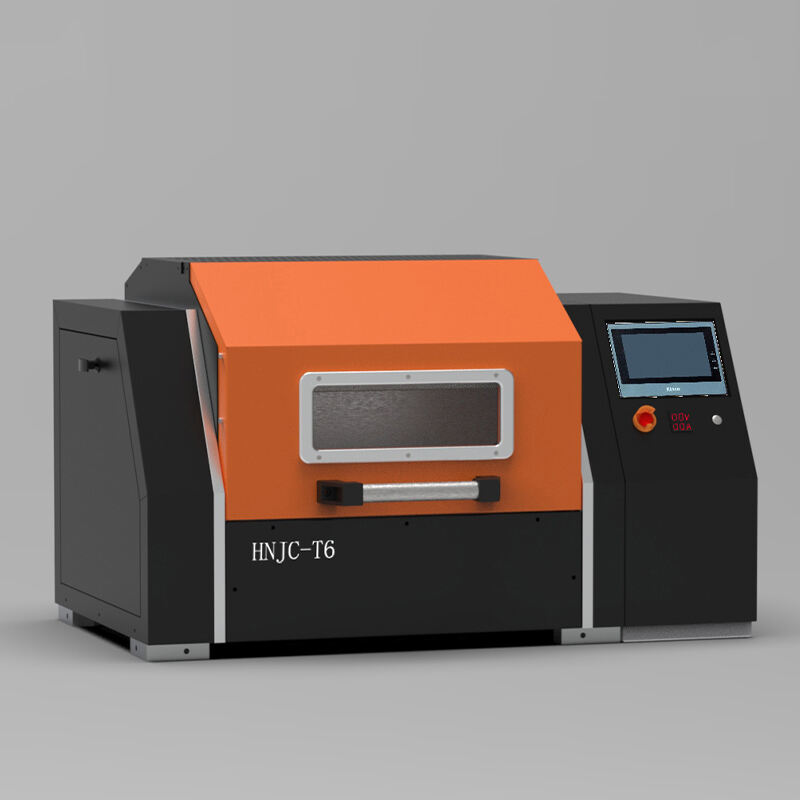

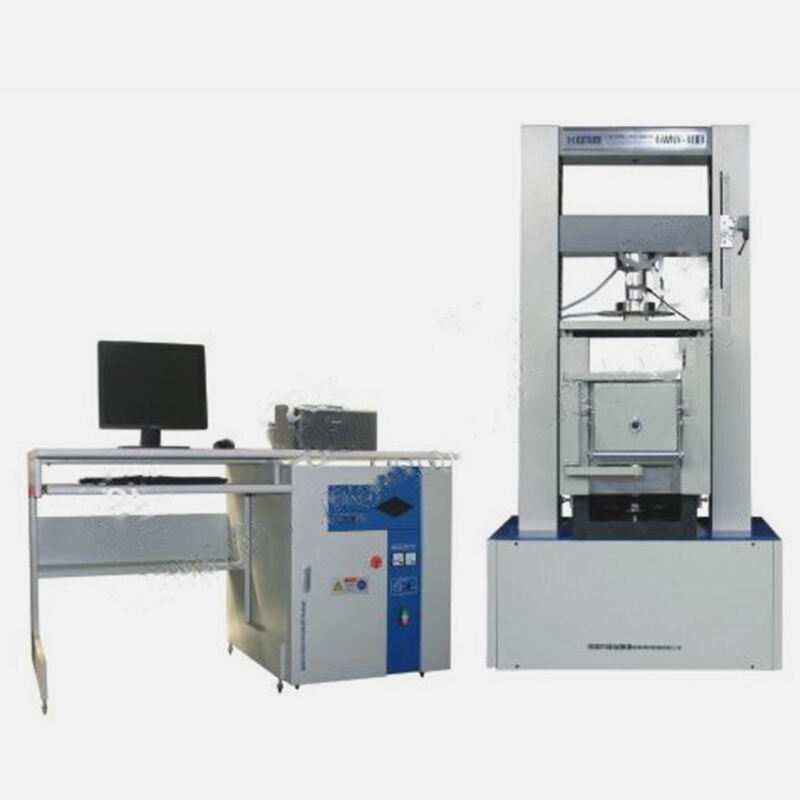

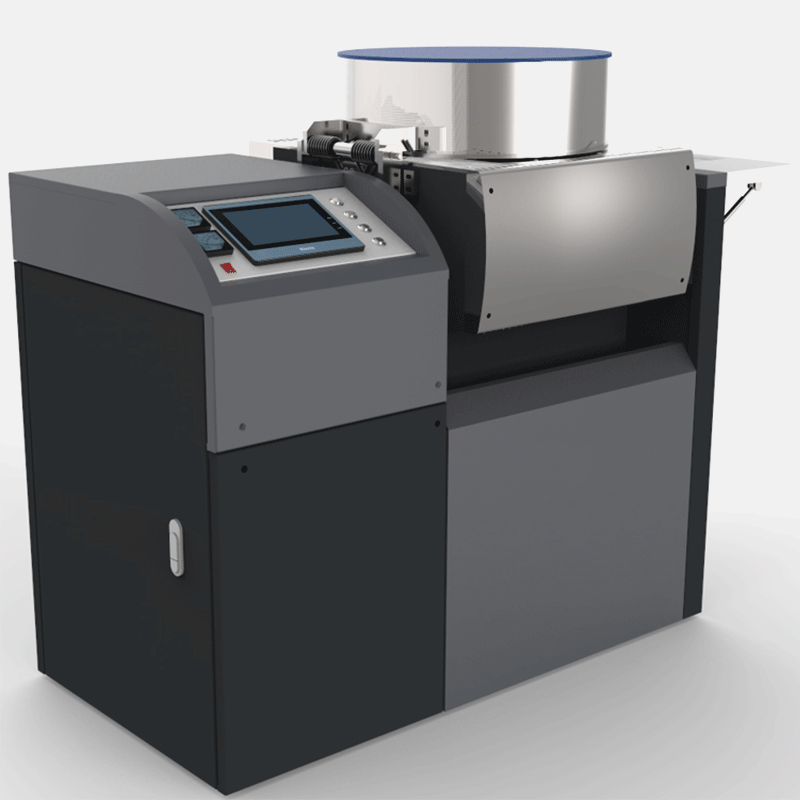

Polecane produkty

Gorące wiadomości

-

Przecinanie gór i mórz, oczyszczanie prawdziwego złota — piece do badań ogniowych firmy Nanyang JZJ Testing Equipment Co., Ltd. są eksportowane do Afryki, przyczyniając się do nowego rozwoju przemysłu górniczego.

2026-02-27

-

Przewodnik zakupowy wysokowydajnej i opłacalnej maszyny do badania wytrzymałości na zginanie w wysokiej temperaturze

2026-02-12

-

Instrukcja obsługi maszyny do badań giętkości w wysokiej temperaturze: Nawet początkujący użytkownicy mogą łatwo rozpocząć pracę.

2026-02-03

-

Współpracując z chińskimi producentami, przemysł niklu i rud żelaza w Indonezji postąpił krok naprzód w procesie modernizacji — urządzenia automatyzacyjne JZJ pomagają poprawić efektywność i dokładność testów.

2026-01-19

-

Obowiązkowa lektura dla początkujących! Przewodnik po unikaniu pułapek podczas zakupu maszyny do badania gięcia w wysokiej temperaturze.

2026-01-12

-

Od Nanyang do Afryki Wschodniej: technologia „Fire Assay” z Chin oświetla przyszłość przemysłu górniczego Kenii — uruchomienie laboratorium kontenerowego Kyrgyzsko-Chińskiego do badań sprzętu

2025-12-30

-

Cechy pieca do wytapiania popiołu złota

2025-12-22

-

Dokładne pomiarowanie „wytrzymałości” materiałów w wysokich temperaturach — tester pełzania pod obciążeniem w wysokiej temperaturze firmy Nanyang JZJ Testing Equipment Co., Ltd. jest eksportowany do Stanów Zjednoczonych.

2025-12-17

-

Zaufany wybór afrykańskich potentatów górnictwa! Nanyang JZJ Testing wpompowuje wyrafinowaną „siłę napędową” do przemysłu pozyskiwania złota w Zimbabwe.

2025-12-08

-

Zasada działania i zakres zastosowania urządzenia do badania ścieralności w temperaturze otoczenia

2025-11-07

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK